- 产品描述

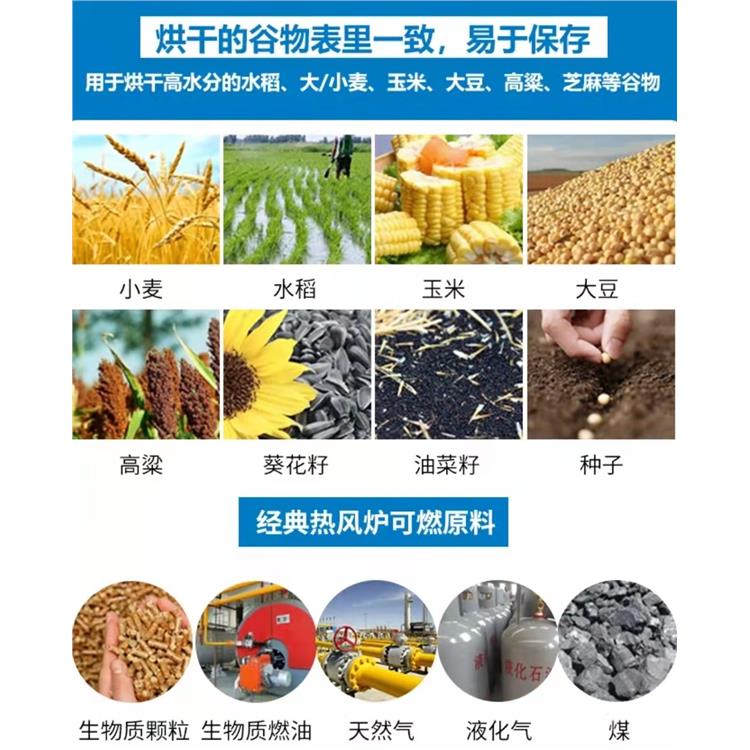

近年来,随着我国人口红利的逐渐消失,劳动力市场结构也发生了重大变化,那些重复性强、作业繁重的岗位出现了用工荒和招工难的现象,昂贵的人力成本为制造业、仓储业等带来了沉重压力。处于车间生产线末端的码垛环节,就是典型代表,此时,由机器人来进行码垛操作,成为众多企业的刚性需求。放眼各行各业,智能码垛场景应用需求旺盛,市场潜力日益凸显,未来发展前景可期。 行业痛点 在车间、厂房的生产线末端,需要把袋装、箱装、桶装等物料从生产线上搬运下来,并堆叠整齐,此前以人工作业为主。人工码垛需要工人连续数小时弯腰、拾取和转动身体,随着时间的推移,这种不符合人体工程学的任务会造成重复性肌骨劳损,危及工人健康并增加劳动力成本,并且还限制了码垛的处理量和质量。 若采用传统的工业码垛机器人,也暴露出许多弊端,例如:工业机器人零部件多、重量大、体积大,指令编程复杂;同时,部署安装不够灵活,生产切换麻烦,只能在固定位置开展作业,工作空间受限。 解决方案 采用协作机器人,在机械臂末端配上相应的抓取工具或吸盘,根据实际应用场景设置好参数及程序,机器人即可代替人工完成码垛作业。在生产线上,物料经过前道工序包装后,由输送带进行整理,然后传送至待抓取区域;再由机器人抓手将物料根据提前设定好的指令和垛型码放到托盘上;待托盘满垛后,机器人抓手返回至待命位置,然后由叉车将已码完的托盘运送至仓库;最后将空托盘送入工位,机器人将继续进行码垛。 1、应用范围广泛,满足多行业码垛需求 2、由协作机器人按照特定工序完成码垛作业,在多个行业都有广泛应用,它能适合不同种类物料的搬运、堆叠与作业环境,小到食品类,大到各种重型工业,使用范围广泛。只要配置好相应的抓手,设定好参数,协作机器人能完成机械加工、汽车零部件、家电、食品饮料、医疗用品等行业的码垛工作。 2、重复定位精度高,部署更灵活 可在同一节奏下搬运、码放物料,安全稳定,保证堆叠的准确性。此外协作机器人占地不到1㎡,安装方式灵活,可立柱、可吊装,无需改变现有产线布局,部署更灵活、更便捷。 3、代替人工作业,大大节约人力成本 TM协作机器人可单独完成码垛作业,也可与人并肩协作完成生产任务,代替人工完成重物的搬运和取放,实现24小时不停机工作。简易操作的作业模式,不仅节省了大批的人力劳动资源,而且大大提高了生产效率,还改善了作业环境,节能又环保,帮助企业更高效地实现生产目标,创造非常可观的经济效益。

欢迎来到镐晟自动化科技(上海)有限公司网站,我公司位于历史文化悠久,近代城市文化底蕴深厚,历史古迹众多,有“东方巴黎”美称的上海市。 具体地址是上海闵行莘庄工业区公司街道地址,联系人是。

主要经营 TopSun致力于打造国内专业生产制造插针机、LOCA整线、汽车导航模块自动生产线、NG Sorter(半导体)、DBC自动组装线(半导体)、针头检测上下料设备、CMU自动测试机(四通道)等设备、适应于半导体、新能源、汽车电子零配件、光伏、3C等行业; 同期代理TM协作机器人, EPSON机械手,OnRobot夹持器、JANOME自动锁螺丝、点胶、分板、焊接机器人等; 。

本公司在机械产品这一领域倾注了无限的热忱和激情,公司一直以客户为中心、为客户创造价值的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!

本页链接:http://www.cg160.cn/vgy-107352787.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 流量控制阀 GL400X批发_电动遥控阀_阀门厂家-大促中 武汉开关柜操控装置电话 灵活性强 合肥卷帘式防护罩规格 设计安装 增材 泰州球阀激光熔覆设备 立匠 乌鲁木齐铁壳干式变压器温控器电话 LD-B30 梅州波峰焊电话 热风波峰焊 中型激光切管机常见故障 东莞市红管科技供应 增材 怒江煤机激光熔覆设备立匠激光 LJ-RF-6000W · 自动装配线设备 德行优先 自行车流水线 单车装配线 衡阳开关柜操控装置电话 应用广泛 济南干式变压器温度控制器价格 LD-B30 张家界小型波峰焊 电子焊接锡炉

- 相关文章

- 镐晟自动化复合搬运机器人、半导体自动化设备、固化炉自动上下料设备纸箱智能码垛工作站 协作机器人码垛应用 镐晟自动化机器人达明25kg纸箱码垛机器人 协作机器人码垛应用场景 TM协作机器人化工桶搬运码垛 六轴协作机器人码垛应用 TM20Onrobot机器人手臂末端HEX六维力传感器 协作机器人末端夹持器协作机器人末端夹持器 即插即用方便快捷 OnRobot电动夹抓协作型机器人手臂 人机协同助力生产搬运组装TechMan协作机器人 助力不同孔位多面螺丝锁付 自动锁螺丝机器人OnRobot电动夹爪 VGC10真空吸盘纸箱搬运 协作机器人末端夹具 onrobot电动夹爪 RG2灵活2指机器人夹持器达明协作机器人 工业机器人 14kg负载协作机器人手臂镐晟自动化协作机器人 打磨抛光机器人手臂 人机协作机械臂

- 我要给“TM协作机器人化工桶搬运码垛 六轴协作机器人码垛应用 TM20”留言

- 更多产品

扫一扫来撩

扫一扫来撩