- 产品描述

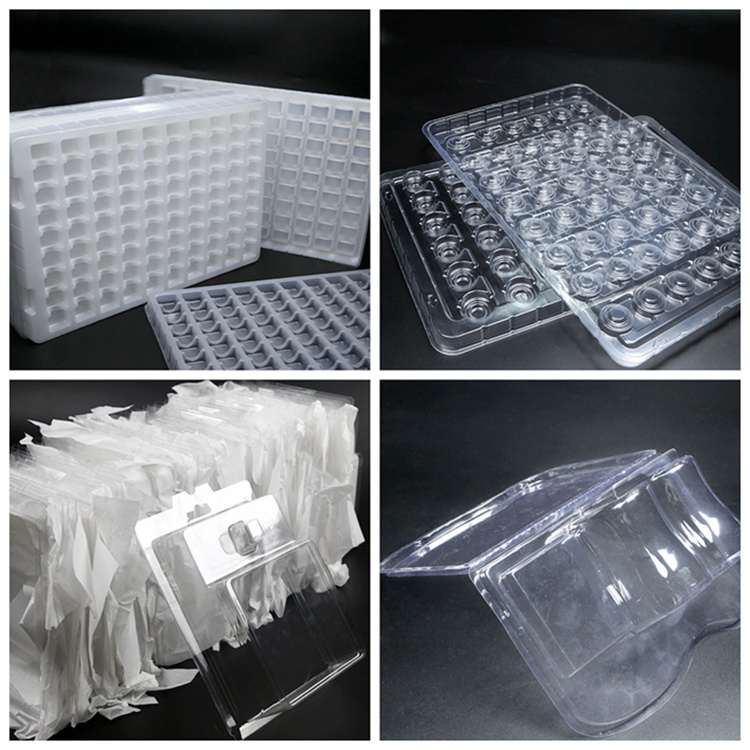

吸塑托盘是指采用吸塑成型工艺加工形成的一类塑料托盘,主要用于工业品,电子产品,食品包装。按功能和材料不同分为:周转托盘,抗静电托盘,ps吸塑托盘等。

吸塑的起模,当客户承认样品后,由打样用的石膏模作为母模,电镀铜后,依照必定的数量和位置制成出产用的模即为起模。常规的模分三种:石膏模、铜模、铝模。其间石膏模要用于打样,一般不能做批量出产运用,其制造时刻一般为。铜模为石膏模电镀一层铜,强度和耐磨性增强,本钱不高,为出产较常用的模,一般制造周期为100小时,少为3天时间,运用寿命约10万个。当数量到达100万个以上时可制造铝模,铝模由纯铝制造,本钱高、需上机加工,一般制模时刻为3天。铝模出产质量好、散热快、产品精度高、运用寿命长,如客户对产品要求准确,铜模不能到达精度要求时,即便数量少也须做铝模。

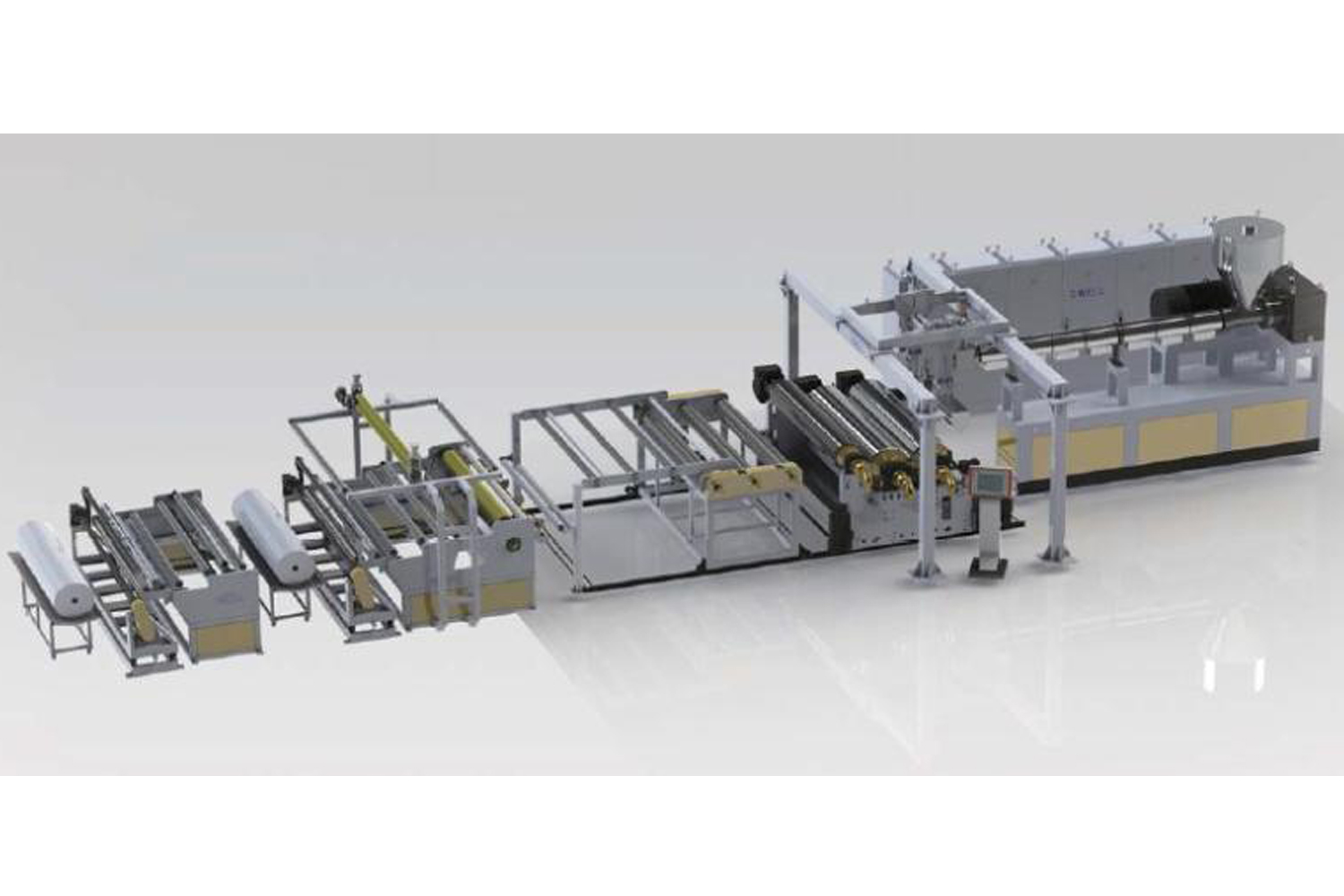

吸塑工艺流程

热成型工艺流程图解

大致流程:塑料片材——切割——片材固定——加热——成型——脱模——去料边——成品

【吸塑成型对材料的要求】:

1、吸塑成型只能生产壁厚比较均匀的产品,(一般倒角处稍薄),不能制得壁厚相差悬殊的塑料制品;

2、吸塑成型的壁厚一般在1到2mm范围之内或更加薄(小包装用吸塑包装的片材常用的厚度为0.15到0.25mm);

3、吸塑成型制品的拉伸度受到一定的限制,吸塑成型的塑料容器直径深度比一般不超过1,端情况下亦不得超过1.5;

4、吸塑成型的尺寸精度差,其相对误差一般在百分之一以上。

吸塑是一种塑料加工工艺,要原理是将平展的PVC、PS、PET等树脂片,在吸塑成形机中通过加热软化后、真空吸附于模具表面、冷却成型等过程,使之依照模具的形状成形,然后在冲床上用刀模冲压成单个产品,再通过折边、冲孔等工艺制成包装产品。吸塑产品的主要生产工艺包括起模、拉片、冲床、折边、冲孔、包装等。

吸塑包装制品从功能为两大类:一类是以展示、保护、美化产品为目的的透明系列,包装的产品多为小商品,摆放或悬挂在超市的货架上,选用的材料多为透明度较好的PET和PVC,产品包括:面罩、插卡泡壳、吸卡泡壳、热封双泡壳、对折双泡壳和透明折盒;另一类是以保护、分隔、防震、陪衬为目的的托盘、吸塑盒系列,包装的产品多为电子、IT、工业零件和化妆品,选用的材料多为PS(彩色、抗静电和植绒等),产品包括:托盘、内托、吸塑盒、植绒吸塑、抗静电吸塑、导电吸塑托盘、周转托盘等。近年来,这两类吸塑包装制品相结合,又产生出了新的包装类型:底面套和三明治包装,其中底面套的"面"采用透明度较好的 PET 材料,"底"采用PS材料,既起到容器的保护功能,又起到展示的直观效果。

我们公司以客户的满意度为标准,专注细节,坚守承诺,快速行动!用现代化的企业管理制度打造出一支优良的员工队伍,可为客户提供个性化的服务。

我公司是一家通过ISO9001:2000质量体系认证的现代化生产企业,生产各种聚氯乙烯(PVC)、PET、PS、聚丙烯(PP)、OPS、抗静电、导电、植绒等材质的真空吸塑成型的公司。 本公司拥有从中国香港、日本引进的各种进口设备;高科技电脑全自动高速成型机、进口裁床、折边机以及 各种配套设备等。同时拥有精湛的技术和高科技的人才队伍。我们的产品具有晶莹透亮、美观大方、卫生等优点,并广泛适用于五金、日用品、、礼品、化妆品、用品、食品、文具、电子、服装等产品*外装。 本公司奉行“用户至上、质量、价格、交货快捷”的销售理念,为客户提供从模型、打光、电镀、成型、裁断、折边、冲床等一体化的作业方式。公司有的包装车间,并能按照客户要求进行包装以及包装模具的加工(如高频模、铜模、电木模等模具)。还能根据客户的要求对产品进行整体设计、打样和生产。 欢迎国内、外客户与我们联系、洽谈业务。 经营信条:尊重客户,主动关心,追求客户完全满意悼标。 销售渠道:质量,价格尤佳,交货准时。 包装打模样样精,品质价格样样佳。

欢迎来到上海烨庆机电设备有限公司网站,我公司位于历史文化悠久,近代城市文化底蕴深厚,历史古迹众多,有“东方巴黎”美称的上海市。 具体地址是上海松江公司街道地址,负责人是李经理。

主要经营电子吸塑托盘加工。

我们公司在加工业内一直都是佼佼者,业绩遥遥领先,主营的加工 塑料加工 吸塑加工 等都经过了专业机构的认证和众多客户的好评,真正的值得信赖!

本页链接:http://www.cg160.cn/vgy-93946267.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于上海烨庆机电设备有限公司

商铺首页 |

更多产品 |

联系方式

我公司是一家通过ISO9001:2000质量体系认证的现代化生产企业,生产各种聚氯乙烯(PVC)、PET、PS、聚丙烯(PP)、OPS、抗静电、导电、植绒等材质的真空吸塑成型的公司。

本公司拥有从中国香港、日本引进的各种进口设备;高科技电脑全自动高速成型机、进口裁床、折边机以及 各种配套设备等。同时拥有精湛的技术和高科技的人才..

- 我要给“上海宝山区吸塑托盘加工批发”留言

- 更多产品