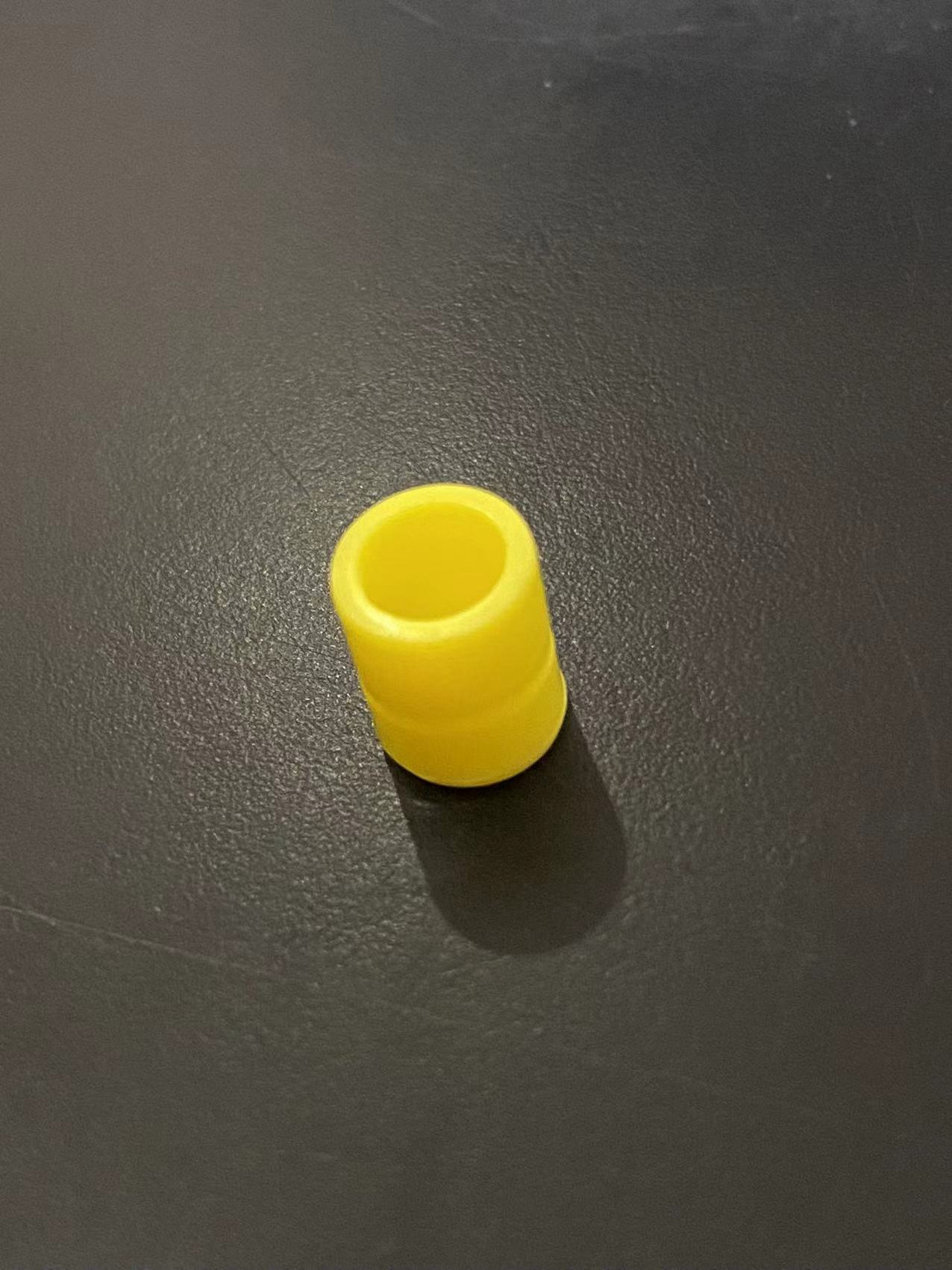

- 产品描述

模具定制、注塑加工,对模具注塑的每一个环节都非常清楚,熟悉产品结构和模具构造,可以根据客户需求给到低成本的开模方案,节省客户成本

根据塑料产品的结构不同和产品要求不同,注塑模具的结构也不同,常见的一些注塑模具结构,包括单分型面注塑模具、多分型面注塑模具、斜导柱侧向抽芯注塑模具,斜销内抽芯注塑模具,以及热流道注塑模具。

医疗色标模具的注塑成型工艺标准都有哪些?

注塑成型工艺一般包括:填充、保压、冷却、脱模等4个阶段,这4个注塑成型工艺阶段直接决定着制品的成型质量,而且这4个注塑成型工艺阶段是一个完整的连续过程。

注塑成型工艺填充阶段:

1、填充是整个注塑循环过程中的第1步,时间从模具闭合开始注塑算起,到模具型腔填充到大约95%为止。理论上,填充时间越短,成型效率越高,但是实际中,成型时间或者注塑速度要受到很多条件的制约。

2、高速填充。高速填充时剪切率较高,塑胶由于剪切变稀的作用而存在粘度下降的情形,使整体流动阻力降低;局部的粘滞加热影响也会使固化层厚度变薄。因此在流动控制阶段,填充行为往往取决于待填充的体积大小。即在流动控制阶段,由于高速填充,熔体的剪切变稀效果往往很大,而薄壁的冷却作用并不明显,于是速率的效用占了上风。

当我们在决定制造产品的材质的时候,选用金属还是塑料材料,会有多种考虑,除了价格因素,还要了解金属和塑料的特性,那么塑料的特性是什么,有什么优缺点呢?

(1)优点

①大部分塑料的抗腐蚀能力强,不与酸、碱反应。

②塑料制造成本低。

③耐用、防水、质轻。

④容易被加工制成不同形状的产品。

⑤良好的绝缘体。

选择理想的注塑模具结构在于,根据塑胶件大小结构,确定需要的注塑设备,理想的型腔数,在可靠的条件下,能使模具本身的工作,满足该塑胶件的工艺技术和生产成本的要求。对塑胶件的工艺技术要求是,要保证塑胶件的几何形状、表面光洁度和尺寸精度。

我们一定会一如既往,精益求精,不断进取,不断完善,保证我们的品质和信誉。我们也期待与您合作,为您服务,成为您们可以依赖和依靠的合作伙伴,成为您们较具竞争力的坚强后盾!欢迎您随时光临、咨询、洽谈业务,本公司一定会尽其所能,竭诚为您服务!

2009年苏州市德美德塑胶有限公司成立 ,是一家提供医疗模具、针针座、针护套、输液针针座、采护套、采护盖、螺旋点浇针座、兽用针针座护盖护套等产品生产加工,目前公司年销售额在1亿元,公司总部设在苏州市吴中区胥口镇灵山路469号,拥有注塑和精密模具生产两大业务模块,业务布局长三角重点城市,目前员工近60余人,人员平均从业经验8年以上, 在深度把握客户**需求的基础上,以的设计、反复的模具打样、到的用材选择等诚信产品服务,确保每一个案都获得客户的认可和满意,从而实现企业后续经营。公司配备的立研发团队,以及的立设计团队。德美德作为*三代生产加工型企业,拥有完整、科学的质量管理体系,致力于为医疗行业及半导体行业提供耗材设计制模具及生产,并通过加工测试、模具打样等服务模块,构建设计、生产服务链,以技术驱动产业服务!目前公司服务过的企业及包含且不于浙江康德莱、无锡宇寿等浙、苏、锡大型医疗企业。

欢迎来到苏州市德美德塑胶有限公司网站,我公司位于园林景观其*特,拥有 “中国园林之城”美称的苏州市。 具体地址是江苏苏州吴中区公司街道地址,负责人是王志生。

主要经营苏州市德美德塑胶有限公司主要从事:精密多腔模具厂、医疗注塑产品加工厂、注塑精密加工厂、注塑医疗多腔加工厂、注塑医疗精密模具厂;公司总部设在苏州,拥有注塑和精密模具生产两大业务模块,业务布局长三角城市。

我们公司在加工业内一直都是*,业绩遥遥良好,主营的加工 塑料加工 注塑加工 等都经过了专业机构的认证和众多客户的**,真正的值得信赖!

本页链接:http://www.cg160.cn/vgy-92333326.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于苏州市德美德塑胶有限公司

商铺首页 |

更多产品 |

联系方式

2009年苏州市德美德塑胶有限公司成立 ,是一家提供医疗模具、针针座、针护套、输液针针座、采护套、采护盖、螺旋点浇针座、兽用针针座护盖护套等产品生产加工,目前公司年销售额在1亿元,公司总部设在苏州市吴中区胥口镇灵山路469号,拥有注塑和精密模具生产两大业务模块,业务布局长三角重点城市,目前员工近60余人,人员..

- 我要给“注塑加工 品质可靠 齐齐哈尔色标注塑加工模具厂家”留言

- 更多产品