- 2022-02-21 05:32 117

- 产品价格:面议

- 发货地址:江苏省苏州虎丘区包装说明:标准

- 产品数量:不限产品规格:不限

- 信息编号:82397563公司编号:4250943

-

侯方方 法人13913125900 (联系我请说明是在阿德采购网看到的信息)

- 进入店铺 在线咨询

- 信息举报

测试报告BMS电池管理测试系统质量** 欢迎来电 苏州市德智电子供应

- 相关产品:

BMS电池管理测试系统

测试报告BMS电池管理测试系统质量**

所属行业:机械 > 检测设备

- 产品描述

由于不同的充放电情况对应的端电压响应不同,使得电池在同一时刻t 提供的剩余能量RE(t)也不相同。此处用一组标准电流倍率下的放电情况作对照,标准情况的端电压Ut,测试报告BMS电池管理测试系统质量**,st如图中蓝色曲线(Qcum-Ut,st)所示。由电池SOC 和标准放电容量的定义,测试报告BMS电池管理测试系统质量**,此时放电截止位置的SOC 值SOClim,st为0,累积放电容量Qcum,st等于电池标准容量Qst。标准放电工况下对应的剩余能量REst(t)与之前的RE(t)有明显的差距。电池剩余放电能量的差异同样可以由当前的RE(t)与理论上较大的剩余放电能量进行比较。BMS实时采集,测试报告BMS电池管理测试系统质量**、处理、存储电池组运行过程中的重要信息,与外部设备如整车控制器交换信息。测试报告BMS电池管理测试系统质量**

如果只有耗散式的被动均衡功能或者没有均衡功能,则电芯中存在一部分无法利用的容量如图6所示,并且随着电池差异性的加剧,这种浪费的容量的比例会越来越大。由此,在每一节电池单体SOC 都可估计的前提下,就可以得到电池组的SOC 值。要获取单体的SOC值,较直接的方法就是应用上述SOC 估计方法中的一种,分别估计每一个单体的SOC,但这种方法的计算量太大。为了减小计算量,部分文献在估计电池成组的SOC 方法上做了一些改进研究。Dai 等采用一个EKF 估计电池组平均SOC,用另一个EKF 估计每个单体SOC 与平均SOC 之差ΔSOC。估计ΔSOC 的EKF中需要估计的状态量只有一个,因此算法的计算量较小。佛山BMS电池管理测试系统设计BMS动态监测动力电池组的工作状态。

安全的性能已经成为锂离子电池的一个重要指标,成为除成本因素外另一个制约锂离子电池应用的关键指标。由于锂离子电池的特性,在开始的使用阶段并不会显示出电化学行为的异常。这些潜在的缺陷给判断锂离子电池是否合格带来困难。本文作者归纳和总结了国内外常用的锂离子电池安全性能检测标准,通过分析发现,目前国内外对锂离子电池安全性的潜在风险缺乏检测方法和评判依据,未形成快速、有效的锂离子电池安全性检测方法或筛选方法。

电池的故障诊断是保证电池安全的必要技术之一。安全状态估计属于电池故障诊断的重要项目之一,BMS可以根据电池的安全状态给出电池的故障等级。目前导致电池严重事故的是电池的热失控,以热失控为主要的安全状态估计是较迫切的需求。导致热失控的主要诱因有过热、过充电、自引发内短路等。研究过热、内短路的热失控机理可以获得电池的热失控边界。故障诊断技术目前已发展成为一门新型交叉学科。故障诊断技术基于对象工作原理,综合计算机网络、数据库、控制理论、人工智能等技术,在许多领域中的应用已经较为成熟。锂离子电池的故障诊断技术尚属于发展阶段,研究主要依赖于参数估计、状态估计及基于经验等方法(与上述SOH研究类似)。2019年基于锂离子电池的细分市场占据较大份额。

BMS在线故障诊断。包括故障检测、故障类型判断、故障定位、故障信息输出等。故障检测是指通过采集到的传感器信号,采用诊断算法诊断故障类型,并进行早期预警。电池故障是指电池组、高压电回路、热管理等各个子系统的传感器故障、执行器故障(如接触器、风扇、泵、加热器等),以及网络故障、各种控制器软硬件故障等。电池组本身故障是指过压(过充)、欠压(过放)、过电流、**高温、内短路故障、接头松动、电解液泄漏、绝缘降低等。BMS电池管理系统功能:SOC计算。佛山BMS电池管理测试系统设计

电池内短路是较复杂、较难确定的热失控诱因。测试报告BMS电池管理测试系统质量**

对信号的采样频率与同步对数据实时分析和处理有影响。设计BMS时,需要对信号的采样频率和同步精度提出要求。但目前部分BMS设计过程中,对信号采样频率和同步没有明确要求。电池系统信号有多种,同时电池管理系统一般为分布式,如果电流的采样与单片电压采样分别在不同的电路板上;信号采集过程中,不同控制子板信号会存在同步问题,会对内阻的实时监测算法产生影响。同一单片电压采集子板,一般采用巡检方法,单体电压之间也会存在同步问题,影响不一致性分析。测试报告BMS电池管理测试系统质量**

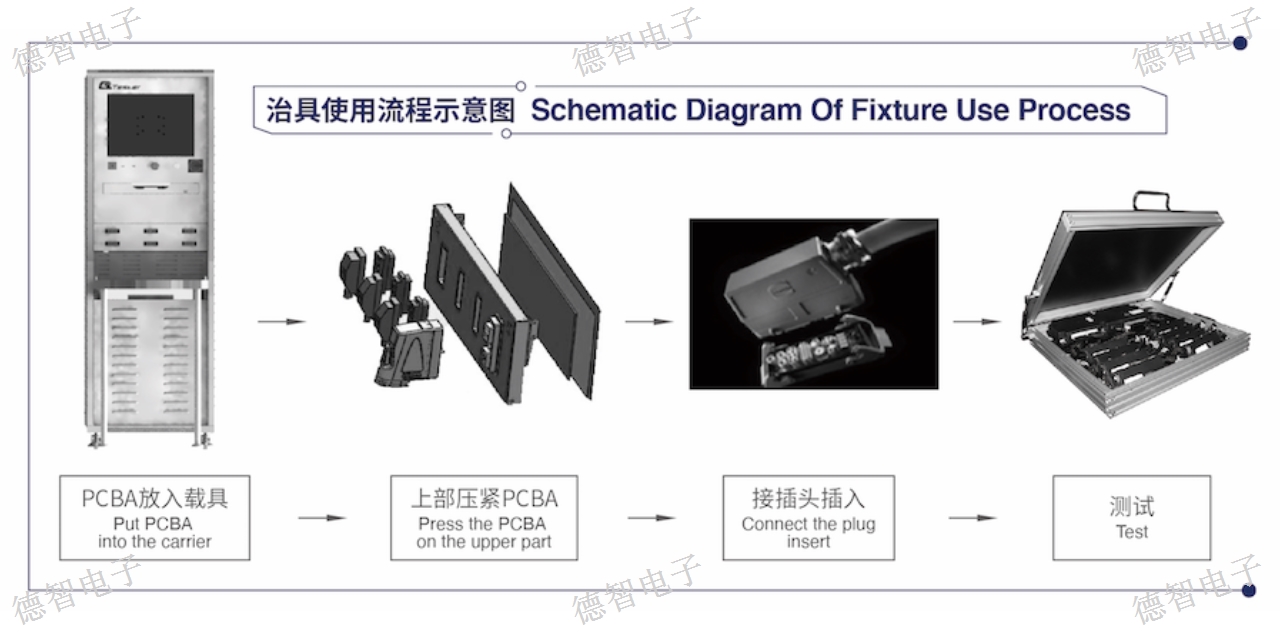

苏州市德智电子有限公司成立于2003年,是一家专业从事电路板检测仪器设备研发、生产、销售、服务于一体的高科技公司。从事ICT在线测试仪、功能测试机(FCT)、功能测试治具、非标自动化测试与控制系统(ATE)解决方案以及承接智能工厂自动化改造等。

欢迎来到苏州市德智电子有限公司网站,我公司位于园林景观其*特,拥有 “中国园林之城”美称的苏州市。 具体地址是江苏苏州虎丘区公司街道地址,负责人是侯方方。

主要经营BMS电池管理控制系统|双层FCT自动测试线|智能保险丝盒测试机|Usbhub测试机。

单位注册资金:人民币 200 万元 - 300 万元。

本公司主营:BMS电池管理控制系统|双层FCT自动测试线|智能保险丝盒测试机|Usbhub测试机等产品,是优秀的电子产品公司,拥有较优秀的高中层管理队伍,他们在技术开发、市场营销、金融财务分析等方面拥有丰富的管理经验,选择我们,值得你信赖!

本页链接:http://www.cg160.cn/vgy-82397563.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 怀化干式变压器温度控制器供应商 体积小 深圳双轨缓存机厂家 欢迎来电 深圳市琦琦自动化设备供应 汕尾小型波峰焊电话 电子焊接锡炉 压差旁通阀GL800X直销_电动控制阀_阀门型号丰富 湖北换热器U形管焊机 诚信为本 上海美焊智能化科技股份供应 东莞卷帘式伸缩防护罩定做 操作灵活 增材 长治轧辊激光熔覆设备 LJ-RF-6000W 上海哪些立式加工配件 欢迎来电 玉兆供 浙江馅料运输泵厂家 欢迎咨询 上海莱敦机械设备供应 食品烘干机批发价格 运转可靠 厂家供应 江苏全自动缩管机推荐 欢迎来电 张家港市财泰机械供应 新疆先导式安全阀哪家好 欢迎咨询 保一集团供应

- 相关文章

- 机械BMS电池管理测试系统特征 欢迎来电 苏州市德智电子供应南通标准BMS电池管理测试系统 欢迎来电 苏州市德智电子供应上海BMS电池管理测试系统批量定制 欢迎来电 苏州市德智电子供应金华BMS电池管理测试系统批量定制 欢迎咨询 苏州市德智电子供应金华BMS电池管理测试系统 欢迎咨询 苏州市德智电子供应项目BMS电池管理测试系统管理系统 欢迎咨询 苏州市德智电子供应机械BMS电池管理测试系统推荐货源 欢迎咨询 苏州市德智电子供应金华BMS电池管理测试系统商家 欢迎来电 苏州市德智电子供应常州BMS电池管理测试系统加工厂 欢迎来电 苏州市德智电子供应机械BMS电池管理测试系统节能标准 欢迎咨询 苏州市德智电子供应汽车BMS电池管理测试系统私人定做 欢迎来电 苏州市德智电子供应苏州BMS电池管理测试系统供应商 欢迎咨询 苏州市德智电子供应

- 我要给“测试报告BMS电池管理测试系统质量** 欢迎来电 苏州市德智电子供应”留言

- 更多产品

武汉房地产seo推广哪个好 服务为先 武汉纯云科技供应

吉林原装中空玻镁净化板联系人 欢迎来电 吴江市普菲特净化科技供应

韶关升学途径广州白云工商技师学院口碑好 欢迎咨询 佛山云轩教育科技供应

常州一次性熔断保险丝厂家直供 和谐共赢 保电通供应

江苏苏州美术高考集训机构哪个好 欢迎来电 南京市团块文化传播供应

个人家政保洁小时工 台州市浙微家政服务供应

宁夏矿业潜水渣浆泵销售厂家 诚信经营 河北秉祁泵业供应

滨州建材渣浆泵销售厂 服务为先 河北秉祁泵业供应

长安CX70冷凝器 车云航汽配车度科技供应

上海年轻人选择营养稻家新米 客户至上 营养稻家供应

盐城钽电容器品牌 江苏芯声微电子科技供应