- 产品描述

根据预成形坯的材料和形状来选取预成形坯的制备方法可以优化后续成形过程。 STAMP工艺可用

于制造坯料和半精制品,再将它们热加工成型材。粉末冶金模具制造工艺包括在卧式装置中制备

气雾化粉末、随后预热和高压下快速凝结。

20世纪30年代以来,在粉末冶金零件的工业化生产过程中,压机设备、模具设计等方面不断改进,模压成形方法得到了较大的发展,机械化和自动化已达到较高的程度。为了扩大制品的尺寸和形状范围,特别是为了提高制品密度和改善密度的均匀性相继出现和发展了多种成形方法。

早期出现的有粉末轧制、冷等静压制、挤压、热压等;50年代以来又出现了热等静压制、热挤压、热锻等热成形方法。这些方法推动了全致密、高性能粉末金属材料的生产。

粉末成型模具及成型方法,属于粉末冶金领域,其解决了现有粉末成型技术的坯料和产品有疏松,

气孔和微观不均匀等问题.本发明的模具包括外套模和石墨套管;所述的石墨套管设置在所述的外

套模的中部空腔内,所述的石墨套管的外壁与所述的外套模的内壁贴合;所述的石墨套管两端各设

置有一密封帽;所述的石墨套管内,两个所述的密封帽之间形成一试样容腔;本发明的方法包括粉

末制样封装,模具安装,循环压力成型等步骤;本发明能强化粉末成分的扩散,反应,促进成分和组

织的均匀化和致密化,能够获得致密度很高产品和坯料;同时也充分利用和挖掘现有疲劳试验机设

备的潜力和特点.展开

项:1.一种粉末成型模具,其特征在于:包括外套模(1)和石墨套管(3);所述的石墨套管

(3)设置在所述的外套模(1)的中部空腔内,所述的石墨套管(3)的外壁与所述的外套模(1)的内

壁贴合;所述的石墨套管(3)两端各设置有一密封帽(2);所述的石墨套管(3)内、两个所述的密

封帽(2)之间形成一试样容腔。

粉末锻造将金属粉末压制成预成形坯,烧结后再加热进行锻造(见模锻),以减少甚至完全消除其中的余孔隙的方法,称为粉末锻造。其锻造方式有三种:①热复压。预成形坯的形状接近成品形状,外径略小于锻模模腔内径。因为锻造时材料不发生横向流动,锻件有0~2%的余孔隙度。②无飞边锻造。这种锻造在限模中进行,材料有横向流动,锻件不产生飞边。③闭模锻造。预成形坯的形状较简单,且外径比锻模内径小得多,锻造时产生飞边,是一种与常规锻造相类似的方法。

直接挤压 将塑性良好的**物和金属粉末混合后,置入挤压模具内,在外力作用下使增塑粉末

通过一定几何形状的挤压嘴挤出,成为各种管材、棒材及其他异形的半成品。影响挤压过程的主

要因素是增塑剂的含量、预压压力、挤压温度和挤压速度。

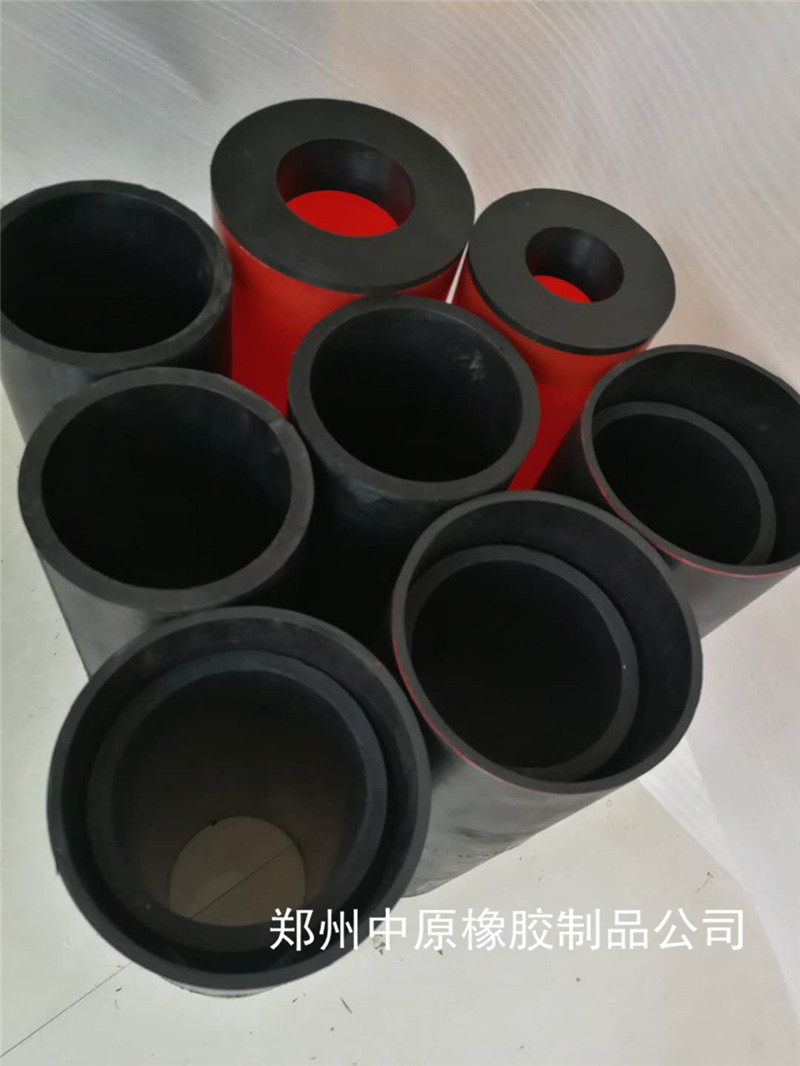

郑州市中原橡胶制品有限公司成立于1999年,本厂设有橡胶硫化车间、钢模具加工车间、橡胶混炼车间、从原材料到成品整套的加工流程,免费开钢模具 较大减少了客户新产品开发周期和成本。 “质量、价格、时间、服务”是我们的经营宗旨。 “信用、信赖、协调、合作”是我们的立业之本。 “团结、创新、求实、奉献”是我们的企业精神。

欢迎来到郑州市中原橡胶制品有限公司网站,我公司位于中国商代早期和中期都城,商文明的发源地—郑州市。 具体地址是河南郑州上街区公司街道地址,负责人是陈经理。

主要经营等静压模具。

我们公司在加工业内一直都是*,业绩遥遥良好,主营的加工 机械加工 模具加工 等都经过了专业机构的认证和众多客户的**,真正的值得信赖!

本页链接:http://www.cg160.cn/vgy-72053699.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于郑州市中原橡胶制品有限公司

商铺首页 |

更多产品 |

联系方式

郑州市中原橡胶制品有限公司成立于1999年,本厂设有橡胶硫化车间、钢模具加工车间、橡胶混炼车间、从原材料到成品整套的加工流程,免费开钢模具 较大减少了客户新产品开发周期和成本。 “质量、价格、时间、服务”是我们的经营宗旨。 “信用、信赖、协调、合作”是我们的立业之本。 “团结、创新、求实、奉献”是我们的企..

- 我要给“潍坊粉末成型模具 粉末成型模具粘模 操作简单”留言

- 更多产品

相关分类