- 产品描述

氧化微珠具有里外始终如一的均匀品质,目前市场上的很多同类产品是表里不一的,在使用时存在碎珠,氧化微珠磨损严重,球形度不规则,性能就大幅度下降,我司生产的产品wang全没有这个问题,我司的80氧化微珠产品是理想选择。适用于各种高速砂磨机研磨工况。进行**细分散及研磨。应用领域如耐磨、耐腐蚀产品:涂料、纺织品、颜料、印染;高强度、高韧性产品:磁性材料、压电陶瓷、介电陶瓷;防治污染:医药、食品、化妆品;陶瓷:电子陶瓷、耐火陶瓷、结构陶瓷等等。

我们一起来看一下80氧化微珠的工艺优点有什么吧:

1、减少黏度、增加流通性

与其他弧形样子的填充料对比,珠像滚动轴承间的刚珠般很容易翻转。珠有比重特大,易翻转,机械能大,因而80氧化微珠减少了黏度、增加了流动性、改进了喷漆性。

2、较高的添充量、控制成本

因为和其他样子的填充料对比,珠具备较少的面积容积比。能够减少的使用量,增加填充料的使用量。并且容积较小的微球添充了容积很大的微球间的间隙,就增加了含固量,减少废气,氧化微珠一起也减少了成本费。

当氧化珠总质量相同时,不同的氧化珠配比对粉碎xiao果的影响也不同。,在连续粉磨的过程中介质的大小分布是成一定的规律的。为了降di成本,多采用补充大球的方法来恢复系统的研磨能力,磨机很难在长时间的工作中保持固定的介质配比不变。介质直径差别太大的情况下,会加剧介质间的无效研磨,即大介质对小介质进行了研磨,使研磨过程成本上升。

据研究,同一材料的磨球,由于生产方法及控制工艺的不同,耐磨程度有较大的差别。典型的就是氧化铝球,氧化铝球的成型方法有挤压法、团粒法、液压硬模成型法及等静压成型法,采用等静压成型法与注浆成型磨耗差十几倍。其原因可能是前者的密实度及均匀性**后者,烧结后能成型较坚实的整体;另外,可能二者使用的氧化铝原料也不同,原料纯度、粒度、粉体流动性等方面的差别,也会对氧化珠的耐磨性产生很大的影响,终会影响粉碎的xiao果。

氧化珠的材质决定了粉碎过程中的成本高低和粉碎效率的大小。氧化珠化学组成的差异决定了氧化珠晶体结构的不同,继而决定了氧化珠不同的抗压强度和耐磨性,成分含量的不同则决定了氧化珠的密度和硬度。

以球磨机为例,要针对物料性质和粒度等因素,通过计算合适的冲击力选取合适的磨介尺寸,使得磨介既对大颗粒物料冲击有足够的破坏力,又不zhi于让物料过粉碎。随着粉磨的进行,颗粒粒度不断减小,颗粒破碎所需的破碎力也在变化,对于颗粒粒度到达一定细度范围内时,由于其抗破碎力的减小,对应的破碎方式也将由抛落冲ji破碎为主逐渐变化为研磨破碎为主。因此为了使研磨设备的磨介球能够满足冲击和研磨这两方面的要求,就需要进行“级配”,选用不同粒径的氧化珠进行混合来达到较好的研磨xiao果。

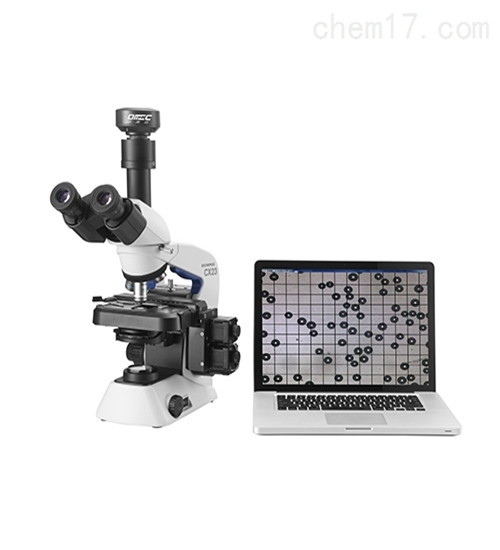

氧化珠的装填率对研磨效率有着直接的影响,装填量视氧化珠粒径大小而定。介质的填充率对研磨设备的工作起着很重要的作用,对不同粉碎细度的要求,需要调整氧化珠破碎和研磨的能力分配。卧式砂磨机的装填率一般为80~85%;立式设备的装填率一般为75%~80%;氧化珠装填率过高,容易引起砂磨机温升过高或者出口堵塞;氧化珠装填率过低,研磨效率低。

在**细粉碎设备的使用中,氧化珠的选择是一个很重要的问题,氧化珠决定了粉碎过程中的成本和粉碎效率的高低以及粉碎后产品的品质。随着粉体的细度要求越来越高,搅拌磨机、砂磨机、高速振动磨等**细粉体研磨设备发挥着越来越重要的作用。

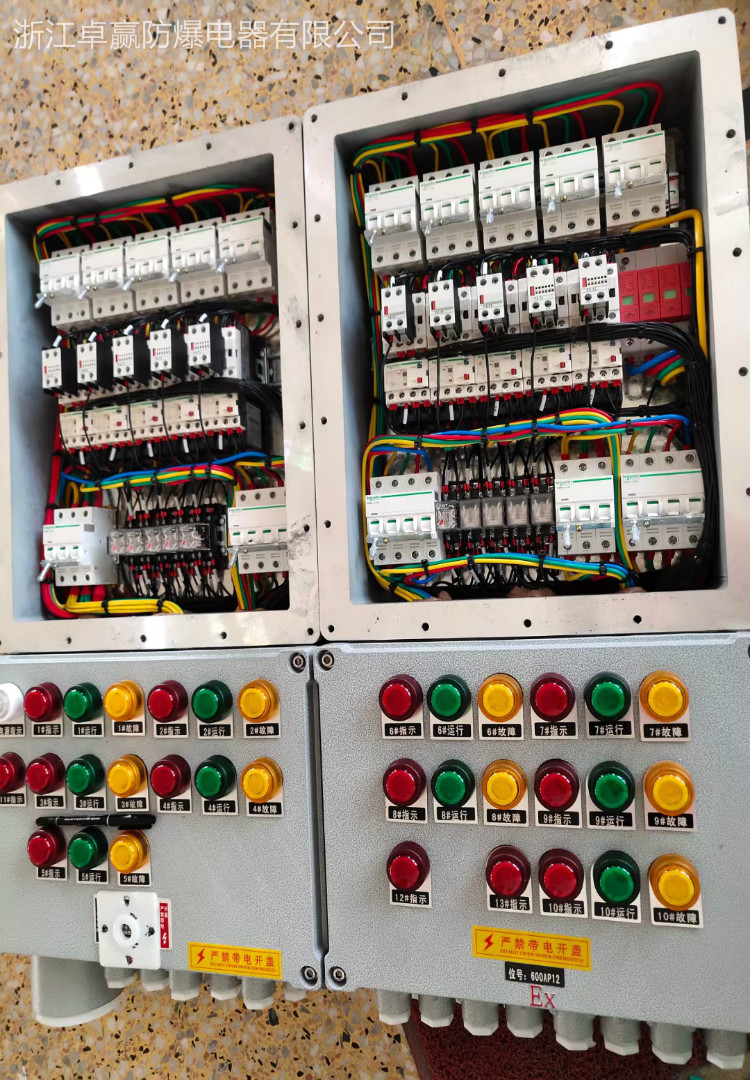

萍乡市群星环境工程有限公司是一家**企业,总部位于腊市东洲工业园区。企业于1998年转制,是一家集研发、生产、销售、施工为一体的重点企业。下辖三家分厂,总厂占地面积33800m2,固定资产3800余万,现有员工两百多人,集结了国内***为技术骨干,拥有了一支具有丰富理论和实践经验的**研究开发队伍;平均年生产陶瓷产品5000余吨,金属、塑料填料4000m3以上,及相关的化工设备内塔内件制造加工。企业设有研发、培训、生产、展示四大中心,并且建立和实施了从原材料、配方、制作、检验以及出厂售后服务行之有效的体系。主要生产经营各种材质的化工填料、瓷砖、分子筛、催化剂、活性炭、环保过滤材料、石化助剂、蜂窝陶瓷、耐火球、蓄热球、挡火砖等。所有产品由国家工业陶瓷测试中心监督检验。

企业的产品广泛适用于**,国内的酸化工、焦化、化肥、石油化工、冶金机械、环保、水处理、电力等多种行业的应用。JPT系列产品获得多项国家**,已经成为焦化行业的专业填料。酸干吸塔所使用的NPT和NPG组合支撑结构获得国家**和江西**秀新产品的荣誉。企业是耐酸球拱、陶瓷波纹、活性凸凸陶瓷波纹、耐酸工业瓷的国家标准主要起草制定单位;是高强度填料塔支撑结构重点生产企业。企业通过了ISO9001:2000质量体系认证,荣获工商行政管理局颁发的“重合同,守信用”单位和“江西省用户满意企业”,“群星牌”工业陶瓷获江西省用户满意产品的称号。

群星人奉行“勤奋、珍惜、提升、感恩”的人格理念;企业奉行“人品体现产品、价格体现**、诚实体现服务”的经营理念,将以较好的服务、较佳的产品赢得用户的满意。

欢迎来到萍乡市群星环境工程有限公司网站,我公司位于有“湘赣通衢”、“吴楚咽喉”之称, 有1700多年历史文化的萍乡市。 具体地址是江西萍乡湘东区公司街道地址,负责人是袁经理。

主要经营微孔陶瓷过滤管是一种新型的过滤介质,是以多孔陶瓷为载体,耐在其表面形成1-100μm厚微孔陶瓷膜的载体膜,且具有成梯度变化的微孔结构,因此有效克服了多孔陶瓷压力损失大、分离效率不高的问题。它具有耐腐蚀、机械强度大、过滤精度高、使用范围广的特点。我公司是国内早开发生产微孔陶瓷产品的企业,已经研制出刚玉质、石英质、硅藻土质等多种材质做成的微孔陶瓷过滤管、微孔陶瓷过滤板,品种繁多、规格齐全,产品性能指标以达到国内外同类产品的**水平。。

单位注册资金:人民币 10 万元以下。

公司长期供应鲍尔环,蜂窝陶瓷蓄热体,微孔陶瓷过滤管等,产品质量完全符合行业要求,被用户评为信得过产品,畅销全国各省市、自治,欢迎新老客户来选购考察!

本页链接:http://www.cg160.cn/vgy-60391112.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于萍乡市群星环境工程有限公司

商铺首页 |

更多产品 |

联系方式

萍乡市群星环境工程有限公司是一家**企业,总部位于腊市东洲工业园区。企业于1998年转制,是一家集研发、生产、销售、施工为一体的重点企业。下辖三家分厂,总厂占地面积33800m2,固定资产3800余万,现有员工两百多人,集结了国内***为技术骨干,拥有了一支具有丰富理论和实践经验的**..

- 我要给“研磨用氧化珠价格 15mm 砂磨机球”留言

- 更多产品