- 产品描述

1、b。在通常情况下,去e=~mm,一般情况下,留出足够的溢流槽即可。所以型腔板的尺寸为mm。()模具型腔板的厚度HH=hc=mm式中:H模板的厚度,mmh压铸件的高度,mmc经验系数,通常为~,一般情况下c<。具体尺寸看图纸。()套板的边框的厚度其边框厚度可按下式计算:S≥[F+(F+H[σ]FL)]H[σ]=mm式中:F边框长侧面受的总压力,F=LH,NF边框短侧面受的总压力,F=LH,NL型腔长侧面的长度,mmL型腔短侧面长度,mm压射比压,MPaH型腔深度,mmH套版厚度,mm[σ]模具材料的许用强度。定模座板2、形式、推出机构、合模导向机构等方面。尽量选取标准模架。在本次设计中,模具采用了一模一腔,采用侧浇口。另外,采用推杆和推管推出。综合以析,选用模架设计为单分型的二板式结构。定模板为㎜,动模板为㎜,垫块为mm,动模座板为mm。BL为。抽芯结构设计行位的设计侧向分型与抽芯机构简称行位,用来成型具有外侧凸起、凹槽和孔的铸件成型壳体制品的局部凸起、凹槽和肓孔。因为侧抽机构的注射模,其可动零件多,动作复杂。因此,侧抽机构的设计应尽量可靠、灵活和高效。A行位及其组件的性能要求行位有相对于其他零件的运动而且行位还是产品成型结构3、设计凸模和型芯都是用来成型金属制品的内表面的成型零件。它们的结构有所不同,因此其凸模和型芯结构也不同。在此,分别进行分析。对于零件主体来说,其内部结构比较简单。它有一个通孔,需要用型芯跟推管一起完成,其结构样式可以参考后面的装配图。对于零件方底来说,其两侧两个孔,用两个圆柱凸台可形成,其结构样式可以参看后面的装配图。()成型零件钢材选用选用钢种时,应按零件制品生产批量、金属品种及铸件件精度与表面质量要求来确定。分析零件可知,凹模和主型芯采用,型芯与镶件采用。成型零件的工作尺寸计算成型零件的工作尺寸是指成型零件上直接4、设计定模座板与定模套板构成压铸模定模部分的模体,由于它与压铸机的固定模板大面积接触,一般不作强度计算。卧式压铸机用定模座板,其厚度H可按经验数据选取。动模模座板的设计动模座板与垫块组成动模的模座。压铸时,动模部分模体通过动模座板连接固定在压铸机的移动模板上,因此动模座板上也必须留出安装压板或紧固螺钉的位置。一般情况下,锁模力与垫块支承面的面积之比应控制在~MPa,如果太大,垫块容易被压塌,垫块宽度常在~mm内选取,另外,还可以用垫块的厚度来调节模具的合模高度。模架的选取模架的选取应综合考虑型腔的大小与布置、凸凹模结5、浇口套在压铸模的浇注系统中起着承前启后的作用。直浇道就是在浇口套中形成。为了去除浇口套中的余料,在定模部分增加一个分型面,采用定距分型以及切除余料的措施。排溢系统的设计排溢系统是熔融的金属液在填充型腔过程中,排除气体,冷污金属液以及氧化夹杂物的通道和储存器,用以控制金属液的填充流态,消除某些压铸缺陷,是浇注系统中不可或缺的重要组成部分。根据零件的结构特点,将溢流槽设置在分型面上。为了后序工艺的需要,而保持溢流包与压铸件的整体连接,将溢流槽开设在动模一侧。当压铸件对动、定模的包紧力接近或相等时,为了在开模时使压铸件留6、㎜,铸件需要抽芯距离为㎜,加上安全距离则设计需要抽芯距离为㎜、斜导柱的长度L方法一:通过公式计算L=Ssina+Hcosa 方法二:采用图解法确定)计算斜导柱倾斜角斜导柱倾斜角是决定斜导柱抽芯机构工作效果的重要参数,大小对斜导柱的有效工作长度、抽芯距、受力状况等有直接影响。常用的是≤α≤。本模具采用α=,则楔紧块的楔紧角α,=。)计算斜导柱直径由于计算比较复杂,为了方便,用查表的方法来确定斜导柱的直径。先按已经求得的抽拨力和选定的斜导柱倾斜角在模具设计手册查表的弯曲力,然后根据和以及斜导柱倾斜角在模具设计7、流槽的总体积占合金量的%~%,根据型腔体积,铸件壁厚来考虑,溢口面积为水口面积的%~%溢口厚度:~mm,溢口厚度不应大于内浇口厚度以保证增压效果。溢流槽与排气槽连接,减小型腔内压力,排出气体。数量根据需要位置的多少来决定。过水设计原则:改善汤流阻力增加产品强度便于后加工不影响产品外观成型零部件的设计与计算所谓成型零件是模具中决定铸件几何形状和尺寸的零件,它包括型腔、型芯、镶块、成型杆和成型环等。成型零件工作时,直接与金属液接触,承受金属熔液的高压、料流的冲刷,脱模时与铸件间还发生磨擦。因此,成型零件要求有正确的几何8、异。而行位的成型部分可以通过电火花加工,其余结构对于传统加工也容易保证其加工精度。()配合要求:行位与压板有相对运动,其配合采用Hf的间隙配合。与下模镶件的的配合以保证不溢料尽量保证动作稳定灵活。详细见模具总装的配合要求。B本设计采用斜导柱侧向分型机构其一般由以下五个部分组成:、动力零件:采用斜导柱、锁紧零件:楔紧块、定位零件:挡块+弹簧、导滑零件:滑块导向块(与型芯做成一体)、成型零件:侧抽芯、滑块等。c斜导柱侧向分型机构主要设计技术参数、斜导柱倾角a:<a<滑块斜面倾角b=a+~、抽芯距SS=胶件侧向凹凸深度+9、在动模,将溢流槽开设动模一侧,可增大对动模的包紧力。溢流槽的截面形状才用梯形,为便于溢流包脱模,采用周边均为~的脱模斜度。溢流槽的相关尺寸:溢流口厚度h取~mm,溢流口长度l取~mm,溢流口宽度s取~mm。过水、渣包设计原则:渣包的作用:排除型腔中的气体、涂料、残渣等冷污金属液,与排气槽配合,迅速将型腔内的气体引出控制金属液充填的流动状态,防止局部产生涡流转移缩孔、酥松、气孔和冷隔的部位调节模具各部位的温度,改善模具热平衡状态,减少铸件表面流痕、冷隔和浇不足的现象帮助铸件脱模顶出,防止铸件变形或在铸件表面有顶针痕迹10、来构成铸件的尺寸,主要有型腔和型芯的径向尺寸(包括矩形和异形零件的长和宽),型腔的深度尺寸和型芯的高度尺寸,型芯和型芯之间的位置尺寸等。()型腔和型芯工作尺寸的计算①型腔径向尺寸模具型腔板尺寸和厚度的计算压铸模具型腔在成型过程中受到熔液的高压作用,应具有足够的强度和刚度,如果型腔侧壁和底板厚度过小,可能因强度不够而产生变形甚至破坏也可能因刚度不足而产生挠曲变形,导致溢料和出现飞边,降低铸件尺寸精度并影响顺利脱模。()模具型腔板尺寸的计算,根据压铸件在分型面上投影的外廓尺寸,每边加出一个距离e,从而决定型腔板尺寸11、状,较高的尺寸精度和较低的表面粗糙度,此外,成型零件还要求结构合理,有较高的强度、刚度及较好的耐磨性能。设计成型零件时,应根据金属液的特性和铸件的结构及使用要求,确定型腔的总体结构,然后根据成型零件的加工、热处理、装配等要求进行成型零件结构设计,计算成型零件的工作尺寸,对关键的成型零件进行强度和刚度校核。成型零件的结构设计()凹模凹模是成型铸件外表面的成型零件。分析零件,其外部结构并不复杂,考虑各方面因素,采用整体嵌入式凹模,它能节约优质模具钢,嵌入模板后有足够的强度与刚度,使用可靠且置换方便。 ()凸模和型芯结12、分,因此行位及与其想配合的零件不仅满足一定的耐磨性要求还必须具有一定成型零件的性能。行位及其组件的性能必须满足如下几点:()高耐磨性:滑块表面硬度必须大于HRC,以保证其耐磨性能。()硬度差:行位与其配合的零件如下模镶件、行位驱动块、行位压紧块、耐磨片之间必须有HRC~的差值,因此不可以用同种材料以防止粘着磨损。此次设计中行位采用,下模镶件采用预硬模具钢,其他与行位有接触的零件均采用TOOLOX耐磨钢。他们通过不同的热处理方式可以达到此项要求。()加工性:除行位以外的零件都是单一简单结构零件,热处理变形小,可加工性压铸合金材料有哪些?他们具备有哪些特点? 答:常用的适合压铸的材料有:锌合金、铝合金、镁合金和铜合金。它们是有以下的特点:㈠、液态状态下有较好的流动性;㈡、有相对固定的熔化点和凝固点;㈢、较小的收缩率;㈣、具有一定的高温强度;㈤、具有良好的加工性能和抗腐性。压铸是一种已得到了广泛应用的、能够批量提供尺寸精密、表面质量优良、基本上不加工或少加工铸件的生产工艺。由于铸件的质量和生产效率主要受压铸模具设计和制作的影响,因此不断提高和改善压铸模具的设计和制作水平,对后续的铸件生产大有裨益。下面针对生产实践中对压铸模具进行的一些改进的实例,作简要分析。一、铸件二次脱出,提高缓冲体铸件精度和生产效率如图 1 所示的摩托车缓冲体铸件,该铸件平均壁厚 2. 5mm 左右,机械加工后再配一个适当的链轮即为缓冲体组件。为保证摩托车后轮的平稳行驶,该组件装配时,缓冲体的 4 个链轮安装孔与中心的轴承孔之间有较高的位置度要求。1. 原有铸件的缺陷及改进由图 1 可以看出,因铸件结构所限,铸件在脱模时的抱紧力较大,为顺利地脱模,早期的压铸模具的顶杆位置设置如图 2 所示。为放置顶杆,铸件上的 4 个链轮安装孔的底孔便无法在模具上做出,需通过后续的机械加工的方式完成。但铸件在机械加工过程中,因安装孔处壁厚较厚,铸件的内部缩孔严重影响了产品质量。同时,由于螺纹安装孔没有底孔,对机加工定位要求较高,稍有疏忽,机加后的铸件会产生位置度超差,无法满足使用要求,且生产效率极低,满足不了批量供货的需求。为从根本上解决这个问题,就必须对压铸模具结构进行改进和提高,螺纹安装孔有必要在毛坯件上做出底孔,为此,在设计时就必须改变顶杆的位置。经过分析讨论,决定将顶杆位置改为如图 3 所示的部位,同时由原来的 4 根顶杆增加到 8 根。生产过程中发现,由于顶杆所在位置铸件壁厚较薄,加之铸件抱紧力较大,铸件不能顺利地被顶出,时常会发生顶出铸件时底面被顶穿的现象,造成铸件报废。2. 新设计模具结构的改进要想解决这个新问题,势必要增加顶杆数量或减小铸件的抱紧力,由于位置所限,再想增加顶杆数量已不可能,只能从减小铸件的抱紧力上下功夫。根据模具结构,我们决定通过采取二次脱模的方式将铸件脱出,来分减次所需的顶出力。具体方案如下:将动模中型芯的尾部台阶加工到 6mm 厚,动模型芯 ( 见图 4) 上安装孔的深度加工到 10mm,开模时,动模中芯随压铸件一起向前运动 4mm,完成次脱模。此后,顶出板继续顶出,压铸件再从动模中芯上脱出,完成第二次脱模。通过两次脱模,减少了每次脱模的力量,可顺利完成压铸件的脱出。解决了压铸件的脱模问题,还需要在下一循环中使定模中芯准确复位,否则铸件尺寸将发生变化,质量得不到保证。对于定模中芯的复位问题,可利用模具自身的结构来完成,该模具动模中芯和定模中芯是相贴合的,合模时,依靠定模中芯将顶出时跟出的动模中芯推回,即可使其准确复位。通过上述模具结构的改进,从根本上解决了缓冲体压铸件没有链轮安装孔底孔,后续加工难度大的问题,降低了废品率,大大提高了后续机械加工的生产效率。二、增加排气通道,稳定镶件尺寸如图 5 所示的减速器壳体铸件,该产品共有 5 件嵌件,且大部分一次成形,不再进行二次加工,对嵌件的尺寸要求较严。在生产过程中发现,产品的嵌件长短不一,且不合格品分布完全没有规律性,每个操作工、每个班次都会产生大批的不合格品。经过分析可能原因如下:( 1) 模具上嵌件安装底孔深度不合格。( 2) 操作者未将嵌件安装到位。( 3) 压铸机合模时因振动使嵌件脱出。( 4) 嵌件本身尺寸不合格导致安装不到位。经过现场排查,模具上的安装底孔深度和孔径都符合图样要求的尺寸; 嵌件尺寸也完全符合图样规定的公差; 据操作者反映每次嵌件都安装到位,就是生产出的产品尺寸长短不一,而压机振动的原因似乎也站不住脚。通过深入了解,我们发现了一个不起眼的问题,操作工反映: 嵌件安装时似乎有弹性,不易一下安装到位。根据这个现象,我们做了大量的嵌件安装试验,结果表明: 由于模具底孔与嵌件的配合公差较小,操作者快速将嵌件安装进去后,底孔内的空气无法排除,形成一个空气压缩后的气垫,将嵌件从安装孔中弹出。为解决此问题,我们将模具安装孔的底部增加了一个排气通道,安嵌件时使孔内的空气能从此通道顺利排出,杜绝了类似问题的发生,保证了产品质量。三、改进模具结构,防止轮毂模具局部开裂如图 6 所示的轮毂产品,是摩托车上一个常用零部件,过去一段时期,轮毂压铸模具常在短期内产生局部龟裂,严重影响了铸件的外观质量。为改善铸件的质量,我们对轮毂模具进行了认真的分析,模具短期龟裂的主要原因有:( 1) 模具材料及热处理。( 2) 模具结构设计不当。(3) 模具使用不当,缺乏必要的维护。(4) 脱模剂使用不当。从模具结构上我们可以看到,圆周上的 18 个辐条孔及辐条沉头孔是由整体的 18 个小型芯成形的,这样,模具的动模、定模方芯便可以采用车床加工的方式完成,降低了模具加工难度。但是,这种结构从动模芯上来看,就造成了模具上 18 个辐条孔型芯周围局部厚度仅有 2mm 左右。参见图 7 局部放大所示,其点状区域是原有模具辐条小型芯,如果将此区域与动模方芯一次成形,仅用活动型芯成形辐条孔,那么此处的模具壁厚将增加到 4mm 左右,虽然增加了模具的加工难度,但模具强度将会大大提高。在随后的模具制作中,我们改进了模具结构设计,用图 8b 所示的型芯取代了原有的图 8a 所示的辐条孔型芯,后期的轮毂模具基本上避免了在此处发生的早期龟裂现象。四、增加工艺型芯,降低右箱体粘模时的维修难度摩托车 100 型右曲轴箱体 ( 见图 9) ,在孔 1 附近有较多的凹槽,生产中极易产生铸件粘定模现象,且粘模后不易从定模中取出。每次粘模都浪费了大量的人力和物力来进行处理。由于受到图样尺寸所限,此处不能依据常规方法即加大脱模斜度的方式来解决。因此,除对模具进行适当的处理以减少粘模外,如何在粘模发生时尽快取出粘模的铸件,成了要解决的一个主要问题。通过对模具分析发现,孔 1 是由动模上的型芯来成形的,而粘模发生时,此型芯已从铸件中脱出,如果在孔 1 对应的定模侧增加一个工艺型芯,粘模时可通过孔 1 将此型芯敲出,之后利用此孔便能轻松地将粘模区域的铸件从定模中敲出。五、结语通过上述实例分析,我们可以看出,如果在模具设计初期,设计人员能够与压铸模使用厂家进行深入的沟通,针对原有模具使用中的一些问题进行有目的的探讨,力争在新的模具设计制作中加以改进,对于模具的使用维护、铸件的批量生产,以及后续加工都大有裨益。温馨提供目前大多培训班只停留在较为基础的理论化教学(因为实际教学投资非常大),包括老师也只有1个,哪怕真的有水平也只会自己做,不懂如何教导好每个学员,耐心不足而优职职业教育是做造型编程设计起家,拥有自己的机器和实践厂地,同时吸引优秀教师来全职任教,教师团队稳定的一家专业工厂化培训机构。其他几十平米培训学校/培训班和个人培训机构,请小心选择……

余姚优职教育是一所专业于企事业单位团体和社会个人的模具技能培训的口碑学校, 办学18年,历史悠久,经验丰富, 专注于产品设计 模具设计 加工中心编程 汽车模具编程 数控车床 等科目培训 培训软件:UG PROE CimatronE11 PORMILL(软件任选) ,自2004年建校以来,一直秉乘”学业即创业,毕业即就业”的办学理念,以良好的口碑和诚信的服务,报效社会反馈学员,。 择校提醒:我们不需要华丽的词藻,但凭真实技术,18年经验积累足以感动您,没有设计不出的作品,请体验了再报名,只愿您选择“最对的,最适合您的,能真正学到技术的”才是最好的! 余姚优职地址 具体地址:余姚中山北路1395号(106公交冶山站下车即达) 百度,腾讯等地图软件,搜索优职模具培训即可。 公交到校指南:余姚北站乘106路公交车,冶山站下车直达; 余姚南站乘106路公交车,冶山站下车直达; 余姚西站乘103路公交车,消防大队站下车 余姚东站乘302路公交车,翁家新村站下车。

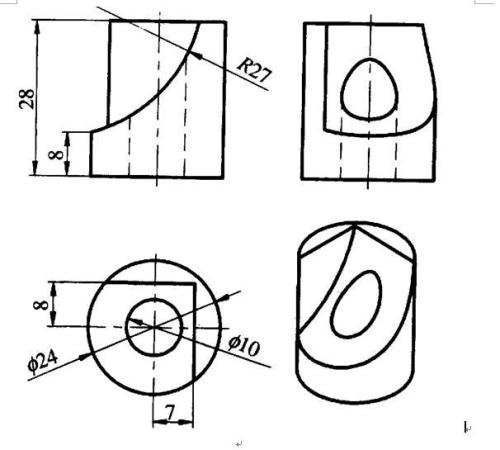

欢迎来到余姚市优职模具厂网站,我公司位于“海上丝绸之路”东方始发港、中国优秀旅游城市—宁波市。 具体地址是浙江宁波余姚市公司街道地址,负责人是周老师。

主要经营UG培训。

本公司在机械产品这一领域倾注了无限的热忱和激情,公司一直以客户为中心、为客户创造价值的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!

本页链接:http://www.cg160.cn/vgy-56817674.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 2024年招生简章 初中起点口腔医学招生 宁德加工中心编程培训 CNC五轴加工中心 电力行业IEC61850MMS测试底层开发包设计 欢迎来电 深圳天勺电力软件供应 上海机房弱电安防标准 宇之成信息技术供应 宜春注塑模具设计培训学校 数控机床培训 江苏ug培训要学多久 工厂实战加工技术 ug数控编程培训 本地企业管理培训服务电话 诚信互利 威海格局教育科技供应 呼伦贝尔丹佛发育筛查测验DDST 应用范围广泛 压铸模具设计 东莞道滘模具设计软件 培训学校 吴中区浦庄电梯培训服务电话-学会为止 塑胶模具设计 东莞常平模具设计制造培训学校 培训学校 广东211大学生涯规划机构排行榜 广东华普领航科技供应

关于余姚市优职模具厂

商铺首页 |

更多产品 |

联系方式

余姚优职教育是一所专业于企事业单位团体和社会个人的模具技能培训的口碑学校, 办学18年,历史悠久,经验丰富, 专注于产品设计 模具设计 加工中心编程 汽车模具编程 数控车床 等科目培训 培训软件:UG PROE CimatronE11 PORMILL(软件任选) ,自2004年建校以来,一直秉乘”学业即创业,毕业即就业”的办学理念,以良好..

- 我要给“中级压铸模具设计培训内容 余姚编程软件培训”留言

- 更多产品