- 2020-12-27 13:55 112

- 产品价格:1500.00起

- 发货地址:广东省广州市番禺区包装说明:不限

- 产品数量:不限产品规格:不限

- 信息编号:55975520公司编号:4242485

-

李经理 经理15918506719 (联系我请说明是在阿德采购网看到的信息)

- 进入店铺 在线咨询 QQ咨询

- 信息举报

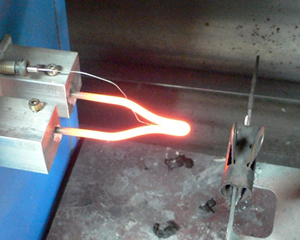

东莞金属焊接件无损检测 钢结构超声波探伤检测

- 相关产品:

东莞金属焊接件无损检测

钢结构超声波探伤检测

所属行业:咨询

- 产品描述

随着社会的发展,在我们的生活中已经开始使用承压类特种设备,其具有很多因素,给我们生活带来了很多的方便,因此也是越来越受到重视。对于承压设备是检验其主要的目是能够有效的防止承压设备发生失效事故,同时在检验的过程中需要确保不损坏试件,以物理或者化学为手段,并借助的技术和设备器材,对试件的内部及表面的结构,性质,状态进行检查和测试,从而能提高设备的安全按性。1. 无损检测简介无损检测是指在不损害或不影响被检测对象使用性能,不伤害被检测对象内部组织的前提下,利用材料内部结构异常或缺陷存在引起的热、声、光、电、磁等反应的变化,以物理或化学方法为手段,借助现代化的技术和设备器材,对试件内部及表面的结构、性质、状态及缺陷的类型、性质、数量、形状、位置、尺寸、分布及其变化进行检查和测试的方法。2. 常见无损检测方法2.1超声检测超声检测现在运用的已经很广泛,尤其是在检测的方面上,它的作用较是显得很是重要的,超声波的运用方法主要是根据声波的**原理,**出强的超声波,在经过接受反射回来的超声波,因为超声薄在经过介质的消耗后,其所带的能量强弱就不同了,所接收的超声波就会演变成为一个明暗不同的图案,以此来了解受损的位置和受损程度。超声波可以检测裂缝、各种细小的损伤。2.2射线检测射线检测:射线检测时现在运用比较广泛的一种检测无损探伤的方法,现在主要用各种各样的射线来进行操作,根据射线的穿透性,我们可以检测出承压类特种设备内部的损伤,通过一定的一起对它进行照射,看仪器上所呈现出来的图像,我们就可以看到设备损失的伤口了。但是,射线检测也不上的,它也有自己的缺点,它只能很清晰的照射出损伤很大的,或者厚度差较大的伤口,对裂纹等细小伤口很难辨别出来。承压设备无损探伤检测2.3磁粉检测磁粉探伤的检测原理主要是当材料或工件被磁化后,假设在工件的表面或者是近表面有缺陷存在,包括裂纹、冷隔等缺陷,在这个区域就会形成一漏磁场,此漏磁场将吸引、聚集检测过程中施加磁粉,而形成缺陷显示。磁粉探伤用于检测铁磁性材料和工件(包括铁、镍、钻等)表面上或近表面的裂纹以及其他缺陷。对表面缺陷灵敏,对表面一下的缺陷随着埋藏深度的增加检测灵敏度迅速下降。采用磁粉检测方法检测磁性材料的表面缺陷,比采用超声波或射线检测的灵敏度高,而且操作简单、结果可靠、价格便宜,因此他被广泛用于磁性材料表面和近表面缺陷的检测。对于非磁性材料有色金属、奥氏体不锈钢、非金属材料等不能采用磁粉检测方法。但当铁磁性材料上的非磁性涂层厚度不**过50um时,对磁粉检测的灵敏度影响很小。3. 现在承压设备的缺陷分类、定位进行承压设备的使用的过程中会受到很多因素的影响,从而出现很多问题,要是压力管道其发生裂缝原因不同,从而所受到的外力破坏也有很多区别,对于一些缺陷的位置、埋藏深度、长度、类型等,需要进行相应的承压设备的检测,并将检测的结果进行评价。假设:埋藏型缺陷,设备进行检测的时候,在上端部、下端部衍射都会产生信号,地面的开口型缺陷,底波中断通过耦合损失校正或向传播时间较长的方向移动;表面开口型缺陷,在下端部衍射波中有减弱信号产生,利用耦合损失校正,进行存在的缺陷的判断的时候,为了能够对缺陷长度进行有效的测量,可以选择使用双探头同步移动的方法进行,同时在两个探头的中间放入其中,扫描衍射点,根据扫查的探头移动量,从而能够对缺陷的长度进行确定。总之,对承压设备进行定期检验,其目的就是为了承压设备在下一检验周期内是否满足工艺生产的要求,尤其是对运行中设备进行检测,可及时发现缺陷,对提高石油化工设备安全性具有重要的意义,因此定期无损探伤检测承压设备非常重要。钢结构探伤 钢结构检测分为哪几个步骤:钢结构工程;焊缝检测;焊缝探伤;超声波探伤;钢结构无损探伤检测结果的分级《钢结构工程施工质量验收规范》规定,对一级焊缝评定等级为Ⅱ级,二级焊缝评定等级为Ⅲ级。也就是说一级焊缝等评定等级为Ⅰ级和Ⅱ级时为合格,二级焊缝等评定等级为Ⅰ级、Ⅱ级和Ⅲ级时为合格。具体评定方法依据《钢焊缝手工超声波探伤方法和探伤结果分级》GB 11345-1989和《钢结构超声波探伤及质量分级法》JG/T 203-2007来判定。《钢焊缝手工超声波探伤方法和探伤结果分级》GB 11345-1989用于评定母材厚度为8~300的焊缝。对于网架、桁架结构等母材厚度较小的构件,当母材厚度在4~8之间时,采用《钢结构超声波探伤及质量分级法》JG/T 203-2007对焊缝质量进行分级。对于**出评定等级的焊缝应进行返修,返修后重新探伤,直到合格为止,但每条焊缝返修次数不应大于2次。超声波探伤一般不要求准确给出缺陷的类型和性质,但通过实际工作中的经验积累,了解各种缺陷反射波的特性,结合缺陷位置、焊接接头结构型式等特点,尽可能地判定出缺陷类型和性质,(见表1)来综合评定缺陷的严重程度。钢结构工程;焊缝检测;焊缝探伤;超声波探伤;了解上述钢结构焊缝超声波探伤的知识,对我们的实际检测工作有很大帮助。正确理解标准,选用适宜的设备,熟悉常用缺陷的特性,能避免漏检误判,提高我们检测的准确性。铸件的质量主要包括外观质量、内在质量和使用质量。外观质量——指的是铸件表面的粗糙度、缺陷、尺寸偏差、形状偏差、重量偏差。内在质量——指铸件的化学成分、物理性能、机械性能、金相组织以及存在于铸件内部的孔洞、裂纹、夹杂、偏析等情况。使用质量——指铸件在不同条件下的工作耐久能力,包括耐磨、耐腐蚀、耐激冷激热、疲劳、吸震等性能以及被切削性、可焊性等工艺性能。铸造生产中,需要对铸件的质量进行严格控制与检验。对成品铸件作质量检验,要配备合理的检测方法和合适的检测人员。,一般对铸件的外观质量,可用比较样块来判断铸件表面粗糙度;其次,表面的细微裂纹可用着色法、磁粉法检查。后,对铸件的内部质量,可用音频、超声、涡流、X射线和γ射线等方法来检查和判断。其中射线检测效果,它能反映铸件内部缺陷种类、形状、大小和分布情况。日联科技致力于精密X射线技术研究和X射线智能检测装备研发、制造,公司*制造的X射线无损检测设备在国内外铸件行业都有着广泛应用。公司在设计非标X射线和解决检测技术方案有丰富的经验,帮助客户在制造工艺、科研、项目研发、检测服务过程中实现检测结果,保证产品质量。分特种设备行业来说,无损检测有以下常规检测方法:1)RT 射线检测 :主要检测材料或工件内部缺陷。2) UT超声检测 :主要检测材料或工件内部缺陷。3) MT磁粉检测 :主要检测材料或工件表面、近表面缺陷(铁磁性材料)。4) PT渗透检测 :主要检测材料或工件表面开口缺陷(非多孔型材料)。5) ET涡流检测 :主要检测材料或工件表面、近表面缺陷(导电材料)。压力管道焊接施工中的质量问题及防范措施1、气孔问题防范措施:(1)要保持焊条或焊丝应的干燥,遇情况可以进行烘干的操作,在保温桶存放,领取,以防止受潮;(2)在进行焊接操作时要严格的控制施工条件,防止不良气体的进入焊缝;(3)要对压力管道焊口有缺陷的部位可以用砂轮进行打磨处理;(4)焊接时要做好防风措施,特别是风对低氢型焊条的焊接施工有着较大影响,因此较加需要严格防风;5.压力管道的管口必须保持清洁和干燥,不能有铁锈、杂质或油污等。2、夹渣问题防范措施:(1)组对的间隙不应该太小,尽可能在工艺参数的范围之内采取较大的电流,确保焊接的熔深,并且焊速也不能太快;(2)焊道的打磨不能过多、过薄,并且去除压力管道表面的熔渣,还要注意将压力管道的接头打平。压力管道焊接时根焊道的打磨不合格,会造成热焊能控制烧穿现象,产生夹渣;(3)焊工应该使用正确的操作手法,合理控制运条角度和摆动幅度,以防止焊接熔深不足,容易产生夹渣;(4)断弧、更换焊条是应进行焊口打磨处理;(5)认真的清理压力管道与焊条上的杂质,以及焊道上的熔渣等,在压力管道焊接前要对焊道的毛茬、杂物以及掉落的渣垢等进行及时的清理,以防止这些杂质进入焊道,产生夹渣的现象,在压力管道的焊接过程中要保持熔池的清晰,确保熔渣的液面与熔池金属能够良好分离;6.焊接施工时的焊接速度不能过快,并且要保证熔深。3、未焊透问题防范措施:(1)焊接施工时可以根据焊接的规程要求,对坡口尺寸以及钝边厚度进行控制;(2)在压力管道焊接时应该准确的调整和控制运条的角度以及焊接速度,以确保电弧能处于正确的方向。4、未融合问题防范措施:(1)使用工艺参数内的较大的电流,并合理的调整运条角度与焊接速度;(2)对组对间隙进行调整,以减少钝边的厚度,还要将焊缝沟槽的熔渣进行清理;(3)焊条的摆动要到位,并对质量问题部位进行打磨后再焊接。5、烧穿问题防范措施:(1)焊接时要尽可能的保证根焊的厚度,不能打磨的过多,并且要调整成合适的电流;(2)压力管道进行热焊时,如果熔池的温度过高,就应该适当的提高焊接速度;(3)进行平焊以及仰焊时必须严格的控制熔池温度,不能太高,还应尽可能的采用短弧焊。6、咬边问题防范措施:(1)在焊接施工参数之内尽量选择稍小一些电流,严格的控制电弧长度,并且保持运条的均匀;(2)填充金属时的*后一遍应该稍微比焊道母材的表面略低大约0.5-1毫米,保持盖面的焊道轮廓清楚,对控制咬边以及外观成型有很好的作用;(3)对于焊缝咬边深度或者长度**过相关标准的部分,应该用砂轮进行打磨修整后再进行补焊操作。7、裂纹问题防范措施:(1)进行组对焊接时,要避免管件的强制扭力,尽可能的采取降低焊接应力的措施,有效的控制焊接过程中的外力因素影响;(2)局部不能进行多次施焊与打磨,防止工艺要求外的操作;(3)尽可能的减小错边量,避免焊缝中心线裂纹的产生;(4)严格的控制焊接温度,并对焊前预热温度以及层间温度进行控制,还要特别注意冬季被焊后的保暖操作,防止冷裂纹的产生;(5)要经常清理焊渣尘垢等杂质,防止其掉进焊缝或者进入熔池而导致缺陷,造成焊道强度的降低。钢结构工程是以钢材制作为主的结构,是主要的建筑结构类型之一。钢材的特点是强度高、自重轻、整体刚性好、变形能力强,故用于建造大跨度和**高、**重型的建筑物特别适宜;材料匀质性和各向同性好,属理想弹性体,符合一般工程力学的基本假定;材料塑性、韧性好,可有较大变形,能很好地承受动力荷载;建筑工期短;其工业化程度高,可进行机械化程度高的化生产;加工精度高、效率高、密闭性好,故可用于建造气罐、油罐和变压器等。钢结构包括四个类型:⒈门式钢结构;⒉框架钢结构——纯框架、中心支撑框架、偏心支撑框架、框筒(密柱框架);⒊网架结构——网架、网壳;⒋索膜结构——悬索结构、膜结构,其中膜结构又包括张拉式、骨架式和充气式膜结构钢结构无损检测方法:根据受检钢构的材质、结构 、制造方法、工作介质、使用条件和失效模式,预计可能产生的缺陷种类、形状、部位、和方向,按照图纸要求,选择适宜的无损检测方法。钢结构常规无损检测方法有:超声检测 Ultrasonic Testing(缩写 UT),射线检测 Radiographic Testing(缩写 RT),磁粉检测 Magnetic particle Testing(缩写 MT),渗透检测 Penetrant Testing (缩写 PT)

广分检测院从事化妆品检测、日用品检测、环境检测、金属材料检测等服务机构检测范围:1、化妆品非特备案2、化妆品产品检测(清洁类、卫生类化妆品、护肤类化妆品、护发类化妆品、美容类化妆品,美发类、口腔卫生类)3、日化产品(洗涤剂、洗洁精、洗衣液、洗衣粉等)4、一次性卫生用品(纸巾、纸尿裤、卫生护垫等)5、消毒产品检测项目:1、非特化妆品备案一般产品:微生物、重金属除螨类产品:微生物、重金属、及抗生素(烟酸美满、土、、、烟酸多西环素、氯等)去屑类产品:微生物、重金属、去屑剂四项(水杨酸、酮康唑、氯咪巴唑、吡罗克酮*盐)其他产品:、PH值、剂、α-羟基酸有 5 种(包括酒石酸,乳酸,苹果酸,*酸,柠檬酸)等;2、化妆品产品质量检测与评价:微生物指标、重金属(铅镉铬等)、限用物质分析(抗生素、塑化剂、着色剂、香料等)、防腐剂(防腐剂、防腐挑战等)、禁用物质测试(糖皮质100项、雌、雄等)3、日化产品微生物(细菌总数、大肠菌群)、重金属、稳定性、总活性物含量、、等4、一次性使用卫生用品物理性能、卫生指标(微生物、重金属、荧光物质等)5、消毒产品外观、有效活性成分测定、稳定性、金属腐蚀性、微生物灭杀性能等;6、日化产品配方刨析:通过综合的分离和分析手段,对复杂的未知化学成分进行定性和定量分析,中广测提供化妆品产品配方刨析、设计洗发、用品、护肤用品、美容用品、口腔卫生制品、如啫喱、面膜、膏霜、、护肤、粉底液等产品。

欢迎来到广分检测院(广州)质检有限公司网站,我公司位于历史悠久,交通发达,经济发达,地理位置优越,对外贸易发达的广州市。 具体地址是广东广州番禺区公司街道地址,负责人是李经理。

主要经营广分检测院(广州)质检有限公司是一家专业广东微生物分析测试中心。公司提供化妆品备案检测、化妆品功效及安全性评价、化妆品质检报告*、急性毒性检测、急性眼刺激性检测、抗菌防霉检测、皮肤刺激性检测、杀菌检测。

我们公司主要提供咨询 等服务,我们确信,凭借我们的专业服务和良好的协调、沟通能力,定能使客户在经营生产中无后顾之忧,协助客户不断成长,在合作中与客户实现共赢。欢迎您致电咨询!

本页链接:http://www.cg160.cn/vgy-55975520.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

广分检测院从事化妆品检测、日用品检测、环境检测、金属材料检测等服务机构检测范围:1、化妆品非特备案2、化妆品产品检测(清洁类、卫生类化妆品、护肤类化妆品、护发类化妆品、美容类化妆品,美发类、口腔卫生类)3、日化产品(洗涤剂、洗洁精、洗衣液、洗衣粉等)4、一次性卫生用品(纸巾、纸尿裤、卫生护垫等)5、消毒..

- 我要给“东莞金属焊接件无损检测 钢结构超声波探伤检测”留言

- 更多产品