- 产品描述

封头安装时要注意清洁

我们在购买封头之后,剩下的问题就是安装了,无论是安装之前还是在我们安装的过程中很多事情都是我们需要注意的,其中一项就是清洁问题。一些人在安装的过程中经常都会忽视清洁问题,所以终导致本来好用的装置,在安装之后却使用不了,很多时候就是因为在我们安装的时候没有注意清洁问题。

在我们安装封头的时候,无论是我们自身还是装置本身在这个时候都要注意清洁。首先在我们安装机器之前要对机器本身进行一定的检查,看看其内在的结构是否都是清洁的,有没有一些杂质在这个时候进入其中,只有我们在这个方面对其进行一定的检查,那么我们才能够确保在安装之后机器没有被一些渣滓堵上,从而**其中正常的运转。其次,我们工作人员在安装的过程中也要确保自己使用的一些辅助的东西是比较干净,只有我们使用的比较干净,那么才不会让一些杂质进入其中,从而才能够终完全的确保机器是比较干净的。

在我们安装封头的时候,只有我们能够注意对其进行一些必要的清洁,那么终在我们安装完这种机器之后才能够去确保其能够正常的使用了。所以在我们安装之**定要确保机器本身和安装人员都是比较干净的,这样在我们安装好了这种机器之后都能够顺利的使用了。

让封头成型的方式都有哪些呢?

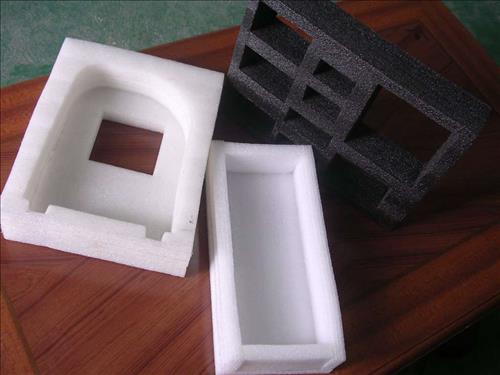

通常,客户会问您采用什么方法压制成封头。是冷压还是热压?模制或纺丝?

实际上,通常使用的封头是对选定模具进行冷冲压。在什么情况下我们会选择烫印?当封头的厚度很厚时,当压模机特别费力时,必须对原材料进行热退火以降低材料的硬度,然后进行压制成型。

通常杆头小于1200mm,我们都选择直接成型。因为直径小,所以模具的冲压和拉伸变形不大。在冲压过程中,只能再压几次,因此*旋转。在1200mm以上的情况下,先用冲模冲孔,然后旋转,因为直径较大,冲孔和拉伸后的圆度较大,弧形部分有一些包裹,所以有必要使用旋转以解决这些问题,旋转的另一个优点是可以定制所有尺寸,尺寸有多大,然后我们将旋转到大尺寸。

但是,封头的型号很多,并且直径很大。并非所有型号都有模具。那么,如何制作没有模具的封头呢?一种是压力鼓成型,另一种是瓜瓣成型。

压制鼓成型:对于直径大于2000的封头,由于没有这么大的模具,我们必须首先将制鼓机上的原材料压制成圆弧形状,然后旋转成型。

通常仅在带有额外模具或没有模具的封头模型中使用,例如使用瓜瓣成型的1600以上的半球头部,无模具。成型封头的优点是可以定制为任何尺寸的封头,无论是8米还是10米,并且运输方便,并且可以焊接到客户公司;但是有优点也有缺点,缺点是:焊接许多很小的瓜瓣焊头通常由7个零件组成,至少有6个焊缝,并且外面没有漂亮的冲压痕迹。

1、封头的种类

封头包括凸形封头、锥壳、变径段、平盖及紧缩口的设计。凸形封头包括:半球形封头、椭圆形封头、碟形封头和球冠形封头。从受力角度看凸形封头中从半球形封头逐渐不好,但从制造难度上看,逐渐好制造。

2、封头的制造方式

a)小封头:整体成型;

b)大、中型封头:先拼接后成型——用的多,标准中的要求主要针对它而言;

c)特大型封头:因运输及开档等因素要求,先分瓣成型,后组焊在一起。

3、封头的拼接位置

拼接的距离应有要求,为大于3δ,且不小于100mm(焊接热影响区是个高应力区,并且在该区的化学成分会有烧损。所以要避开高应力区,该区域与厚度有关。根据实践经验,应力衰减长度为大于3δ,且不小于100mm)。但制冷设备很难达到这一要求,有其特殊性。

碟形封头的r处避免拼接,会减薄、高应力。

拼接时焊缝方向要求只允许是径向和环向。以后大型封头可能会取消此要求。

4、拼接封头的焊接接头系数

先拼接后成型的封头,拼接焊缝应进行**射线或超声波检测,合格级别随设备壳体走。后成型的焊 缝检测级别、比例与设备壳体相同,高了浪费。举例:

假如设备壳体是20%检测,III合格。那封头拼接焊缝和后焊缝也是III合格,焊接接头系数为0.85;

假如设备壳体是**检测,II合格。那封头拼接焊缝和后焊缝也是II合格,焊接接头系数为1。

所以封头拼接虽然**检测,但合格级别不一样,随设备壳体走。

但要注意工艺制造过程:

正确的做法是:下料(划线)-小板拼成大板-成型-无损检测。

如果未成型之前做检测是不对的,保证不了成型之后还合格。也就是说无损检测是指终的无损检测。

椭圆封头影响裂纹产生的因素

1、化学成分的影响。根据相关资料公式计算可知316,310的△值分别为+1.00、+4.72故其非常稳定不容易产生裂纹。

2、加工变形量的影响。封头在冷旋压过程中,材料的变形量较大翻边部位大可达40%以上根据相关资料介绍Cr-Ni不锈钢冷加工对导磁率的影响产生马氏体组织的含量随化学成分的增加而减少随冷加工变形率的增大而增加。304、321的变形率大约在15%时,马氏体增加加速316在变形率的60%时马氏体增加尚不明显。

3、焊接的影响。在等强度原则下选用焊接工艺焊接热影响区的晶粒长大使其塑性下降焊接缺陷中的尖锐缺口在旋压过程中被拉裂,都使其性能**母材而首先产生裂纹。

根据上述原因可采取以下措施。

1、提升化学成分即在不改变成形工艺的情况下可改用次的材料。

2、提高加工温度实行温旋压工艺。

3、改变应变大小。根据资料介绍即从Cr -Ni不锈钢冷加工对到导磁率的影响可以看出在变形量13.8%以下时304不锈钢马氏体转变很少。可以在变形较大区域增加压制次数,控制每次变形量在13.8%以下。

4、热处理。固溶处理能消除马氏体恢复性能。

5、提高焊接质量。在旋制前进行探伤检查消除内外部缺陷。选用合适的焊接工艺,提高焊接接头力学性能减小热影响区。

6、加强原材料验收保证原材料无内外部缺陷并固溶完全。对板坯的切割要保证周边打磨光滑。

沧州九承管道有限公司坐落于中国管件之乡——河北盐山,东临渤海,距天津新港仅180公里,交通十分便利。我公司凭借自身雄厚的技术力量和所拥有的专业生产设备,依托优越的区位条件,迅速发展壮大。我公司已有十余年 的生产历史,本公司已是电力部,化工部**生产工业管道配件的专业厂家, 年生产能力7600吨。主要生产高、中、低压系列管件。 主要产品有: 1.钢制对焊无缝弯头(45°90°180° 1D,1.5D,2D),DN10-DN2400;厚度2.0mm-50mm;标准:GB 12459、GB/T 13401、ASME B16.9, 02S403 2.异径等径三通、四通,DN15-DN2000;壁厚2.0mm-50mm. 标准:GB/T3289.19-1982;GB3743.1;GB12459;B16.9 3.异径管: 同心异径管,偏心异径管,锥管, DN20X15-DN1600X1400 壁厚:2.0mm-50mm;翻边接头 B16.9 4.管帽,封头: D**0-1500;壁厚:2.0mm-50mm B16.9 5.弯管:中频弯管、焊接弯管、推制弯管 DN25 -- DN900 标准:DL/T515;SY5257 (θ常用为15°、30°、45°、60°、90°、135°和180°,也可按客户提出的角度弯制) 6.承插管件:螺纹弯头,管箍,三通,接管座,支管台,双丝头,丝堵,短接 7.法兰:对焊法兰,整体法兰,平焊法兰,螺纹法兰,松套法兰,孔板法兰,滑套法兰,盲板, 丝扣, 人孔,法兰盘,带劲,承插 8八字盲板, 旋转法兰 产品用途: 石油气管道工程,天然气管道工程,化工厂,电厂,造船厂,制药,乳品,啤酒,饮料,水利,建筑等 执行标准: 标准、美标(ANIS)、日标(JIS)、英标(BS)、德标(DIN)、意标(UNI)等 公司认证:GB/T19001-2008/ISO9001:2008、GB/T24001-2004/ISO14001:2004、GB/T28001-2001)、API质量管理体系 (API ISO9001:2008、API Specification Q1、ISO/TS29001) 中国船级社,GL 德国船级社, 挪威船级社等 公司拥有大型液压中频推制机、液压弯管机、不锈钢冷推机、冷拔三通机、四柱压力机、大型电动坡口机、高温台车式电阻炉及各类电锯、锻锤、车床等重型加工设备60余台,胎模卡具200余套(其中大型弯管机可煨制φ1500mm、壁厚100mm弯管,并可推制φ1016mm、壁厚80mm弯头;不锈钢推制机可推制φ20-500mm、壁厚16mm不锈钢弯头);拥有液压**试验机、X光探伤机、金相显微镜、化学元素分析仪、超声波探伤仪、分光光度计等各类试验检测设备。检测技术**。 近几年来,公司依托大专院校等科研单位,注重科技投入和新产品开发,产品**国内20多个省市、自治区,产品在石油、船舶公司、各大电厂、中远石化等**、国 内重大工程作出**的贡献,产品**欧美、中东地区及东南亚。 本厂占地面积约4.7万平方米,工艺优良,检测手段**。拥有一批高素质、专业水准的员工,其中**工程师4人,研究生2人及工程技术人员和安装生产人员60多人。我厂拥有雄厚的技术力量,**的生产设备,已经全面采用计算机辅助设计,所有的产品均有厂编号,并建立客户档案,跟踪服务。

欢迎来到沧州九承管道有限公司网站,我公司位于西煤东运新通道的出海口和冀中南、鲁西北以及晋陕和内蒙古等西部地区对外开放的桥头堡—沧州市。 具体地址是河北沧州盐山县公司街道地址,负责人是李晓。

主要经营管帽。

我司主要供应:建材 管材管件 管帽 等,我们的产品质量优等,种类齐全,我的销售范围广,我们的服务客户满意;如果您对我公司的产品有兴趣,请在线留言或者来电咨询。

本页链接:http://www.cg160.cn/vgy-53981570.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 南通遮阳棚定制厂家 欢迎来电 南京佳亿篷业供应 广东铝木隐形门厂家 佛山市伊佩斯家居供应 常熟环保防水制造商 服务为先 苏州亿名铖水电服务供应 新疆柔性石材软瓷厂家品牌 杭州泰昇新材料科技供应 广州新中式整装品牌 欢迎咨询 广州轩怡装饰设计供应 别墅雨棚上门安装 南京昂**膜结构工程供应 安徽回风风量调节阀按需定制 服务至上 苏州绿豪暖通设备制造供应 南山区饭店通风管道安装销售公司 来电咨询 深圳市恒旺节能环保科技供应 安徽可移垃圾房定做 南京南叶金属制品供应 常熟双组份防水批发 服务为先 苏州亿名铖水电服务供应 电子浆料用表面活性剂供应公司 生兴行化学供应 徐汇区漂移窗工厂 信息推荐 上海窗达人装饰工程供应

关于沧州九承管道有限公司

商铺首页 |

更多产品 |

联系方式

沧州九承管道有限公司坐落于中国管件之乡——河北盐山,东临渤海,距天津新港仅180公里,交通十分便利。我公司凭借自身雄厚的技术力量和所拥有的专业生产设备,依托优越的区位条件,迅速发展壮大。我公司已有十余年 的生产历史,本公司已是电力部,化工部**生产工业管道配件的专业厂家, 年生产能力7600吨。主要生产高、中..

- 我要给“河北封头厂家”留言

- 更多产品