- 产品描述

一、产品简介与用途

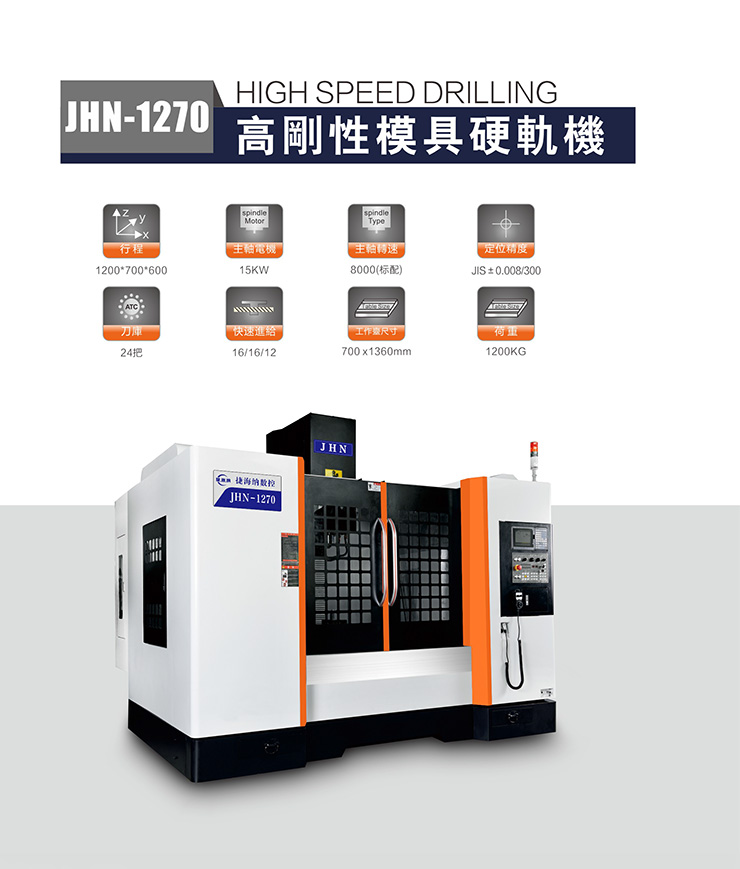

本机床为床身式立式加工中心,具有较强的承载能力,三方向导轨均为淬火硬轨,导轨宽、跨距大,结构及外形尺寸紧凑合理,主轴为伺服电机驱动。可铣削、钻孔、扩孔及铰孔等多种功能,能够实现对盘类、板类、壳体、模具等复杂、高精度零件的加工,适于多品种各中、小型零件的平面、斜面、沟槽、孔等多种工序加工,是机械、电子、仪器、仪表、模具、汽车等行业的理想加工设备。

二、主要结构特点

1、 底座、立柱、工作台、中滑座、升降滑座等主要构件均采用高强度材料铸造而成,并经人工时效处理,保证机床长期使用的稳定性,为机床性能的稳定性提供了**。

2、采用高速、高精度、高刚性主轴单元,承载能力强,转速可达8000rpm;

3、工作台X 向行程达950 mm,Y、Z向导轨均为宽矩形滑动导轨,并经**音频淬火及精密磨削。滑动导轨面精密刮研,并贴覆复合PTFE材料,配合自动强制润滑,减小进给运动的磨擦阻力,减小低速爬行,提高机床精度寿命。

4、 X、Y、Z三方向进给均采用高精度、高强度滚珠丝杠,伺服电机驱动,确保机床的定位精度。

5、 导轨、滚珠丝杠采用防护装置,保证丝杠和导轨的清洁,确保机床传动及运行精度。

6、 Z向加配重块平衡装置,保证主轴升降运动平稳、顺畅。

7、 电动润滑装置可对纵、横、垂向的丝杠及导轨进行强制润滑,减小机床的磨损,保证机床的高效运转;同时,冷却系统通过调整喷嘴改变冷却液流量的大小,满足不同的加工需求。

8、 机床操作系统通过支臂悬挂在机床的右上方,符合人体工程学原理,操作箱可旋转一定角度,操作方便、可靠。

9.刀库采用闽台斗笠式12把刀库。

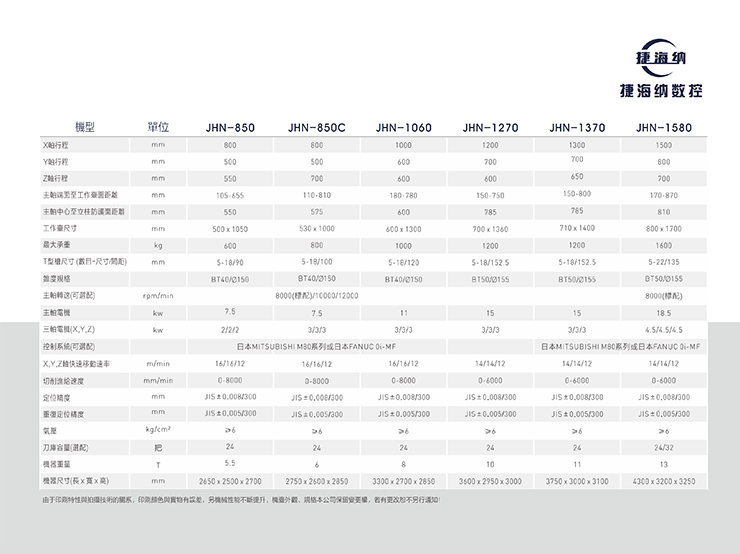

三、主要技术参数

1、主电机功率: 7.5kw

2、主轴内锥: BT40

3、主轴转速: 60-8000rpm

4、主轴端面至工作台面距离 100~600 mm

5、 主轴孔中心至立柱表面距离 460 mm

6 工作台面尺寸 1250×360 mm

7、 工作台行程 X向/Y向/Z向 950/400/500 mm

8、工作台负荷: 600kg

9、工作台T型槽 槽数/宽度/间距 3/18/80

10、快移速度 X/Y/z向 10/10/8 m

11、定位精度 0.02 mm

12、重复定位精度 0.01mm

13、机床外形尺寸(长×宽×高) 2220×1850×2350 mm

14、机床净重 5000 kg

数控铣床的刀具径向跳动怎么办

数控铣床 切削过程中,产生加工误差的原因有很多。由刀具径向脉冲引起的误差是一个重要因素。它直接影响到理想条件下被加工表面的小形状误差和几何形状精度。在实际切削

在数控铣床切削过程中,产生加工误差的原因有很多。由刀具径向脉冲引起的误差是一个重要因素。它直接影响到理想条件下被加工表面的小形状误差和几何形状精度。在实际切削过程中,刀具的径向跳动影响着刀具的加工精度、表面粗糙度、刀具的不均匀磨损以及多齿刀具的切削工艺特性。刀具的径向脉冲越大,刀具的加工状态越不稳定,对加工效果的影响越大。

一、径向跳动的原因

工具的制造误差和主轴部件,加载错误导致漂移和工具之间的偏心轴和理想的旋转轴的轴,**铣床,特定的加工工艺和装配可能产生的径向跳动数控铣床工具处理。

1、主轴本身受径向脉冲的影响

主轴径向跳动误差的主要原因包括主轴各轴颈的同轴误差、轴承本身的各种误差、轴承间的同轴误差、主轴偏转。它们对主轴径向旋转精度的影响随加工方法的不同而不同。这些因素都是在机床制造和装配过程中形成的,机床操作者很难避免它们的影响。

2、受刀具中心和主轴中心旋转的影响

当刀具安装到主轴上时,如果刀具的中心与主轴的旋转中心不一致,必然会导致刀具径向跳动。具体影响因素有:刀具与夹头配合程度、刀具方法是否正确以及刀具本身的质量。

3、具体加工过程的影响

刀具在加工过程中产生的径向跳动主要是由于径向切削力增加了径向跳动。径向切削力是径向总切削力的一个分量。牛刨在加工过程中会使工件弯曲并产生振动。它是影响工件质量的主要因素。主要受切削量、刀具与工件材料、刀具几何角度、润滑方法和加工方法等因素的影响。

二、减少径向跳动的方法

刀具的径向跳动主要是由于径向切削力增加了径向跳动。因此,减小径向切削力是减小径向跳动的重要原理。以下方法可以用来减少径向跳动:

1、使用锋利的刀

刀具选择大的前角,使刀具较锋利,减少切削力和振动。为了减小主叶片表面弹性恢复层与工件过渡面之间的摩擦,选用大后角的刀具来减小振动。但是,刀具的前后角不能选择太大,否则会导致刀具的强度和冷却面积不足。因此,要根据具体情况选择不同的刀具前角和后角,可以采取较小的粗加工,但在精密加工中,为了减少刀具的径向跳动,应该做到较大,使刀具较加锋利。

2、使用有力的工具

提高工具强度的主要方法有两种。一是在相同径向切削力下增加刀杆直径,刀杆直径增加20%,刀杆径向跳动量可减少50%。二是缩具的延伸长度。刀具的长度越大,加工过程中刀具的变形越大,加工时间的变化也越大。刀具的径向脉冲会不断变化,从而导致工件的变形。表面不光滑。刀具的长度减少了20%,径向跳动能力也减少了50%。

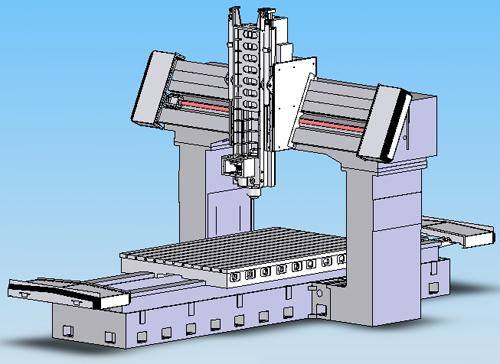

三轴硬轨结构、强大的切削能力、**的**度

硬轨加工中心,是一款X、Y、Z轴硬轨的立式加工中心,该加工中心以**铸铁铸件建造而成。硬轨加工中心主要应用于钢件、铁件、铝合金、镁合金等零件和模具加工,采用双螺帽设计,用于精密加工,具有强大的切削能力和**的**度。

产品特性

1、零件及产品加工中心三轴采用高刚性滚柱式缐性滑轨,有效提高承重及刚性;

2、采用后置排屑系统,并配置后冲水系统;

3、加工中心拥有人性化操作面板,让操作较方便;

4、特别适用于汽车零件及IT类零件加工;

5、机台占地面积小,有效节约空间。

1、硬轨加工中心T-8以**铸铁铸件建造而成。

2、三轴滑道外镀TurciteB防摩擦材料,确保导线测量特别顺畅,滑道磨损**。

3、所有滑道均由自动润滑系统优级润滑。

4、以高扭距、低噪声、高稳定性的AC数控伺服马达驱动。

5、可为多种材质加工提供不同速度。

6、强大的切削能力行**的**度和性能组结合,令铣削与镗孔操作简单易行。

7、X、Y和Z轴采用高精密度C3级滚珠丝杆,同时结合双螺帽设计,用于精密加工。

硬轨加工中心T-8是精密零件加工、模具加工的**机型。

硬轨加工中心T-8采用X、Y、Z三轴硬轨设计,采用**结构设计,提供整体**稳定性能,加工中心机床的硬度决定了硬轨加工中心的高刚性和高精度性能。

东莞市捷海纳数控设备有限公司一家集研发、生产、销售、维修数控设备及五金塑胶制品加工于一体的企业。公司主要产品有:钻攻中心、雕铣机、加工中心等数控设备;公司采用专业的数控理念、多项数控研究**致力于加工中心、龙门铣精密技术的研发,在加工中心和龙门铣的设计以及加工工艺技术方面**了较丰硕的成果,实现了数控技术向产业化转化的过程。我们有专业的机床制造理念及技术,有人性化的研发和设计;我们拥有一系列高精密检测设备,一批高素质的专业技术人才。我们的设备广泛应用于工业各个领域,如手机零配件、塑胶模具、五金模具手板模型、手机镜片、亚克力、铝件、电子治具等加工行业。捷海纳数控对产品进行了针对性较强的系列化整合,较终提供给用户的不仅仅是产品还能向用户提供整套工艺解决方案;捷海纳数控始终将产品品质视为自己的生命线,坚持品质发展的质量方针。公司经营理念:以诚信为本,质量为基,服务为体!

欢迎来到东莞市捷海纳数控设备有限公司网站,我公司位于素有“龙舟之乡、中国民间艺术之乡、举重之乡、粤剧之乡”之美誉,号为“世界工厂”的东莞市。 具体地址是广东东莞莞城公司街道地址,负责人是郑先生。

主要经营高速钻孔攻牙机。

我们公司在加工业内一直都是*,业绩遥遥良好,主营的加工 机械加工 五金加工 等都经过了专业机构的认证和众多客户的**,真正的值得信赖!

本页链接:http://www.cg160.cn/vgy-51657175.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于东莞市捷海纳数控设备有限公司

商铺首页 |

更多产品 |

联系方式

东莞市捷海纳数控设备有限公司一家集研发、生产、销售、维修数控设备及五金塑胶制品加工于一体的企业。公司主要产品有:钻攻中心、雕铣机、加工中心等数控设备;公司采用专业的数控理念、多项数控研究**致力于加工中心、龙门铣精密技术的研发,在加工中心和龙门铣的设计以及加工工艺技术方面**了较丰硕的成果,实现了数控技..

- 我要给“重庆650模具硬轨加工中心厂家 850硬轨电脑锣 模具加工”留言

- 更多产品

相关分类