- 产品描述

铝蜂窝芯特点

1 金属制造的,故易于回收利用,属绿色环保产品;

2 重量轻、强度高、刚性和抗撕裂性好;

3 优异的耐候性能:耐高温、耐腐蚀,耐老化;

4 板型大、模数不定、平整度高;

5 优越的胶接强度;

6 接缝挺直、安装简便;

7 阻燃、隔音、隔热效果好;

8 还具有装饰性强、易加工、性能稳定等特点

铝蜂窝芯简介

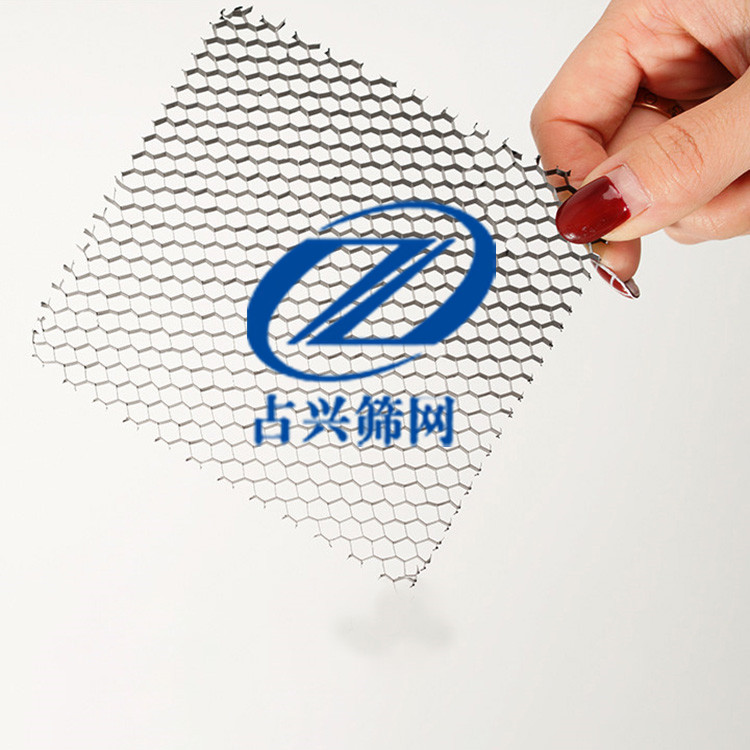

铝蜂窝芯是由多层铝箔粘合,叠压,然后拉伸展开成规则的正六边形蜂窝芯子。铝蜂窝芯具有尖锐、清晰的孔壁,没有毛刺,适合高质量的芯对面材的粘接及其它用途。

蜂窝板芯层为六边形铝蜂窝结构,相互牵制的密集蜂窝有如许多小工字梁,可分散承担来自面板方向的压力,使板受力均匀,保证了面板在较大面积时仍能保持很高的平整度。另外,空心蜂窝还能大大减弱板体的热膨胀性。铝蜂窝芯材的供货形式分为铝蜂窝叠块、铝蜂窝芯条及拉伸后的铝蜂窝芯块。

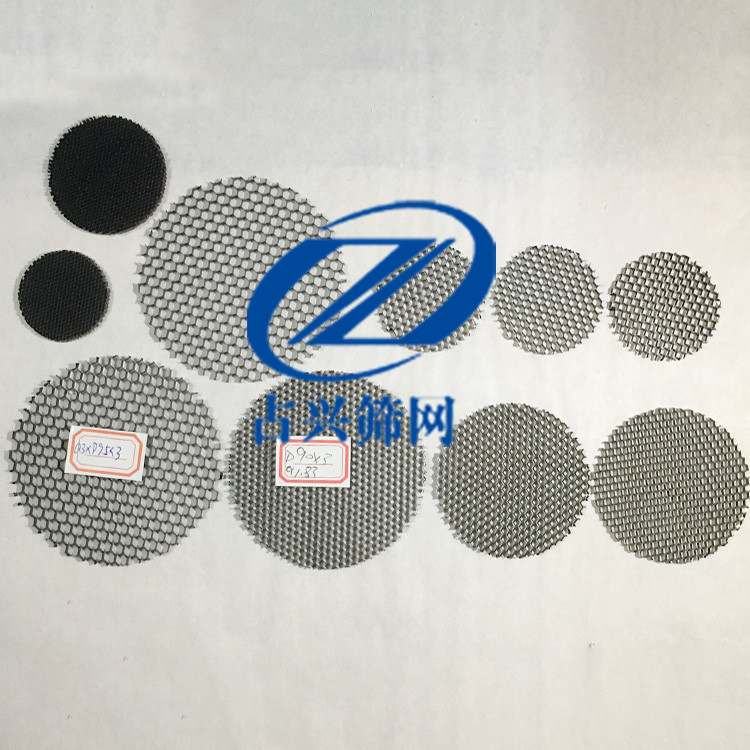

5、孔格边长:A=0.6、0.8、1.0、1.5、2.0、2.5、3、4、5、6、8、10、12、15

技术实现要素:

本发明要解决的技术问题是:现有技术中的蜂窝芯的生产方法存在以下问题:

工序繁琐复杂,需要经过涂胶、热压、锯切分条、拉伸、头尾料切除等多道工序,生产效率较低,而且生产所需的设备种类多,设备投入成本大;工序多导致工位的数量多,每个工位就需要配备相应的人力,人力成本较高;另外,热压工序耗能较大,进一步提高了成本。

生产中需要用到胶水、乙酸乙酯、锯片、冷却酒精等工具和材料,辅材多,成本高,而且不环保。

锯切分条工序严重地降低了原材料铝箔的利用率,首先锯切的刀片具有一定厚度,每切出一个芯条,就会产生与刀片厚度一样宽的芯块的浪费,举例来说:刀厚为4mm,需要芯条的厚度为12mm,那么每切一条则需16mm的蜂窝芯块(12mm+4mm刀厚),材料利用率仅75%,另外地,由于锯切设备的条件局限以及涂胶层叠导致芯块两侧铝箔不能完全对齐,尺寸在公差之外,从而使得蜂窝芯块的头尾料需要切除,无法使用,这部分的废料约至少50mm,按照常规的芯块尺寸600mm宽幅计算,就有1/12的废料产生,加上刀厚的浪费,相当可观。

胶水及溶剂为化学物品,易燃且不环保,而且涂胶胶水因受温湿度的影响,浓度不稳定,导致芯条拉伸时会产生浓度低的地方脱胶或者浓度高的地方拉不开等情况,导致产品报废。

若生产钎焊蜂窝板,蜂窝芯须进炉高温钎焊脱胶,有胶水挥发,会使产品发黑,钎焊成品率较大地降低,而且产生废气,不环保,同时蜂窝芯钎焊一次,额外损耗钎焊炉的电能,成本较大地增加。因此生产钎焊铝蜂窝板之前,需要将蜂窝芯中的胶水去除。

本发明解决其技术问题所采用的技术方案是:一种铝蜂窝芯的制造方法,包括以下步骤:

S1、裁切铝箔窄料,得到若干个长度相同的铝箔条;

S2、若干个所述铝箔条依次层叠并对其它们的边沿,每层叠一个所述铝箔条后将其与上一层的所述铝箔条压紧并焊接固定,得到芯条;

S3、拉伸芯条,得到蜂窝芯。

作为优选,在所述步骤S2中,焊接的方式为激光焊接。

作为优选,当所述铝箔条的厚度为0.05~0.2mm,设定激光的功率的峰值为1~10kw。

本发明的有益效果是,这种铝蜂窝芯的制造方法具有以下优点:

本制造方法只需要裁切、压紧、焊接、拉伸等工序,工艺过程简化,设备及人工投入减少,热压工序的电能损耗也能完全省去,降低了生产成本。

通过焊接的方式固定铝箔,免除了胶水、乙酸乙酯、冷却酒精等辅材的实用,降低了成本。

由于不需要实用刀具裁切芯块,因此不会因此产生废料;其次,铝箔的长宽都在裁切后完全达到公差范围,堆叠整齐后直接焊接固定,芯条非常工整,不需要再进行锯切来调整对其,所以在原材料的利用率上,有了较大的提升。

铝箔焊接处就相当于传统工艺中的胶条,由于每一条铝箔条堆叠好后即刻焊接,不会发生错位、不固定等问题,芯条拉伸后,芯孔的形状规整。另外,焊接的强度远胜于胶水,因此在拉伸蜂窝芯时,拉裂的情况会远远**传统工艺,提高了产品质量和良品率。

此工艺中*用胶,生产钎焊蜂窝板时,免去除胶工序,不会产生废气,同时便于后续产品的生产。且拉伸好的蜂窝芯等同于钎焊好的蜂窝芯,因此可直接与铝板装配进炉钎焊,制成产品,节省了一次钎焊所产生的电损耗,也简化了制作钎焊铝蜂窝板的工序,降低能耗。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是现有技术中的铝蜂窝芯的工艺过程示意图。

图2是本发明的一种铝蜂窝芯的制造方法的实施例的工艺过程示意图。

图中1、原材料,2、胶条,3、铝箔片,4、芯块,5、芯条,6、蜂窝芯,7、铝箔窄料,8、铝箔条,9、焊条。

一种铝蜂窝芯的制造方法与流程

背景技术:

当今社会,越来越多的地方需要用到减重,轻量化的材料,以达到节能增效等目的,铝蜂窝板应运而生,铝蜂窝板是上下面底板为铝薄板,其内部为铝蜂窝状结构的芯层,三者组合而成的板材,目前应用十分广泛,包括航空航天,船舶运输,*,轨道交通等,无论是传统的胶粘铝蜂窝板,还是新型的钎焊铝蜂窝板,内部芯层是**的部分,因此蜂窝芯是铝蜂窝板的关键,是主体。

目前铝蜂窝芯的制造方法以胶粘后拉伸成型为主,结合图1,简单描述目前铝蜂窝芯的制造方法:

原材料1为具有一定宽度的铝箔,将铝箔根据所需长度分切成若干段,使用涂胶设备在一段铝箔上涂覆胶水,形成胶条2,胶条2沿铝箔的长度方向间隔排列,至此为**层铝箔片3,将*二层铝箔片3铺设在**层铝箔片3上并进行热压,两层铝箔的四边对其,**层铝箔片3上的胶条2将*二层铝箔片3黏住,然后在*二层铝箔片3上按照之前的方式涂覆胶水,之后重复上述方法,将若干层铝箔整齐的层叠起来,形成芯块4;根据蜂窝芯所需的厚度分切芯块,得到多个芯条5;最后将芯条拉伸,成型为蜂窝芯6。

现有的这种蜂窝芯的生产方法需要经过涂胶、热压、锯切分条、拉伸、头尾料切除等诸多复杂反锁的工序,生产效率较低,而且生产所需的设备种类多,设备投入成本大;工序多导致工位的数量多,每个工位就需要配备相应的人力,人力成本较高;另外,热压工序耗能较大,进一步提高了成本。

锯切分条时,因为机械加工局限性,头尾料会有接近芯块的1/6不能加工,同时锯切的刀宽也会构成对材料的浪费,因此材料浪费严重,材料有效利用率降低。目前锯切加工的精度水平有待提高,锯切分条后蜂窝芯厚度尺寸一致性较差,影响产品质量。

胶水及溶剂为化学物品,易燃且不环保,而且涂胶胶水因受温湿度的影响,浓度不稳定,导致芯条拉伸时会产生浓度低的地方脱胶或者浓度高的地方拉不开等情况,导致产品报废。

若生产钎焊蜂窝板,蜂窝芯须进炉高温钎焊脱胶,产生废气,不环保,同时蜂窝芯钎焊一次,额外损耗钎焊炉的电能,成本较大地增加。

4、铝箔厚度:0.03、0.04、0.05、0.06、0.08 0.1

广州市占兴筛网制造有限公司座落于广州市黄埔区,北邻广园快速,南邻广深公路,地理位置优越,交通便利。本厂始建于1990 年,占地面积达到了8000平方米,经过了多年的发展及各界朋友的支持,现在已经成为一家集研究、开发、制造和销售于一体的专业的金属制网企业,目前工厂拥有**的生产设备、检测设备以及专业的技术人才。主要销售的产品有冲孔板网、精密微孔网、碰焊网、勾网、保温网、六角网、钢板网、电焊网、刺线网、冲孔网、输送带、不锈钢丝网、铁制丝网、筛绢丝网、铜丝网、塑料网、防蚊网、尼龙网、气液过滤网、电槽网、快易收口网等系列产品,产品规格已达百余种。特别质料、规格可凭据客户要求订做。降低产品价格、提高产品质量、尽量满足不同客户的不同要求是我们的经营理念,追求品质、创造**,成为**业中的**是“占兴人 ” 的追求和奋斗目标,我们真诚地希望能成为阁下的合格原材料供应商,让阁下您能亲身体验到“占兴”的产品品质及热情服务的标准。

欢迎来到广州市占兴筛网制造有限公司网站,我公司位于历史悠久,交通发达,经济发达,地理位置优越,对外贸易发达的广州市。 具体地址是广东广州黄埔区公司街道地址,负责人是刘志。

主要经营钢格板。

我们公司在加工业内一直都是*,业绩遥遥良好,主营的加工 建材加工 等都经过了专业机构的认证和众多客户的**,真正的值得信赖!

本页链接:http://www.cg160.cn/vgy-50589340.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于广州市占兴筛网制造有限公司

商铺首页 |

更多产品 |

联系方式

广州市占兴筛网制造有限公司座落于广州市黄埔区,北邻广园快速,南邻广深公路,地理位置优越,交通便利。本厂始建于1990 年,占地面积达到了8000平方米,经过了多年的发展及各界朋友的支持,现在已经成为一家集研究、开发、制造和销售于一体的专业的金属制网企业,目前工厂拥有**的生产设备、检测设备以及专业的技术人才。..

- 我要给“白云区铝色六角孔滤网厂 蜂窝装饰网 产地直销”留言

- 更多产品

广州AGM2-01-PKZ0电动机保护器电话 EATON代理商

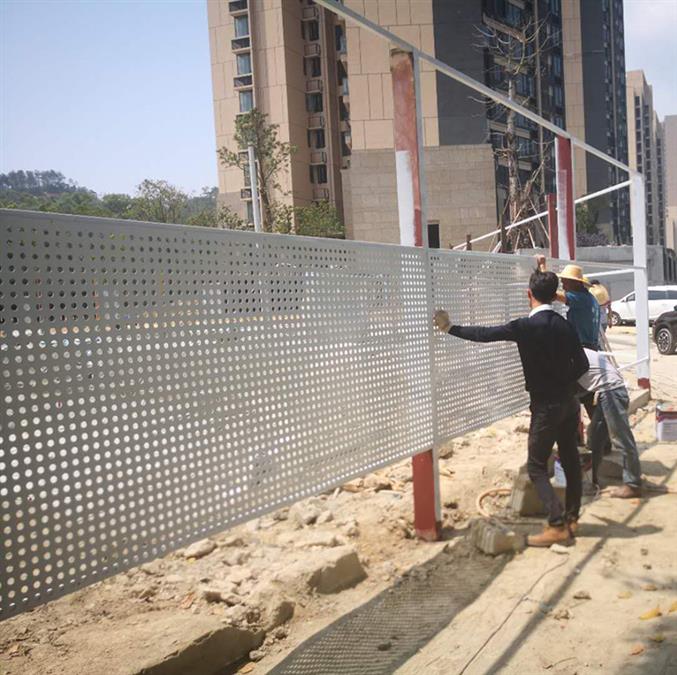

番禺热门新型环保通风抑尘冲孔围挡厂 挡风围挡 可定制

FAK-R/KC11/I伊顿穆勒脚踏手拍开关FAK生产 伊顿代理商

常州DILM150-XHI11伊顿接触器 伊顿代理商

白云区电梯井防护网报价 建筑护栏 各种规格可定做

从化全道路隔离冲孔护栏防 新型通风围蔽 可定制

白云区供应临修隔离护栏 公路护栏 可定制

脂肪测定仪sox406 质量优良

北京全自动固相萃取仪生产厂家 显着提高实验室效率

KDN系列定氮仪生产厂家 性能稳定 品种齐全

白云区停车场踏板格栅厂 锯齿形钢格板 可加工定制

北京P1-32/IVS/NEATON伊顿隔离开关批发 特价现货供应

相关分类

- 药品加工

- 能源产品加工

- 纸加工

- 其他未分类

- 娱乐休闲产品加工

- 医疗器械加工

- 体育运动产品加工

- 成品鞋加工

- 保健用品加工

- 农副产品加工

- 安全、防护用品加工

- 纸品加工

- 办公文教用品加工

- 冶炼加工

- 家用电器加工

- 鞋材、鞋件加工

- 音像制品加工

- 石材加工

- 皮革加工

- 通讯产品加工

- 陶瓷加工

- 印刷加工

- 竹木加工

- 仪器仪表加工

- 化工产品加工

- 橡胶加工

- 纺织品加工

- 塑料加工

- 行业**设备加工

- 食品饮料加工

- 书刊印刷加工

- 汽摩配件加工

- 玩具设计加工

- 金属加工

- 饰品加工

- 交通运输产品加工

- 五金工具加工

- 建材加工

- 玻璃加工

- 家居用品加工

- 喷涂加工

- 家电数码加工

- 包装产品加工

- 机械加工

- 激光加工

- 环保设备加工

- 模具加工

- 工艺礼品加工

- 服装加工

- 服装服饰加工

- 机械零部件加工

- 纺织加工

- 商业印刷加工

- 电子加工

- 包装印刷加工

- 电脑产品加工

- 服饰加工

- 电工电气产品加工

- 生活印刷加工

- 包装加工

- 卡类印刷

- 办公用品加工

- 特种印刷

- 安全防护用品加工

- 产品印刷加工