- 产品描述

镀钛加工厂中冲压模具镀钛作用及优点介绍

镀钛加工厂的精细冲压模具经纳米PVD涂层涂覆后外表可具有较低的摩擦系数,减少加工受力。模具经纳米PVD涂层涂覆后外表硬度可行进5到10倍,可大幅减少外表磨耗,特别是用于高精细加工时可**非常优异的外表质量。冷冲成形及拉伸模具经纳米涂层涂覆后可明显下降摩擦力,明显减少加工中发生的刮痕及磨耗。因此可增加寿数,大幅下降出产本钱。

镀钛加工后的利益:

摩擦系数下降,减小加工受力

行进外表硬度,大大延伸模具寿数

避免产品拉毛、拉伤,行进产质量量

省去卸模、抛光再装模的烦恼,行进功率

进口不锈钢刀具涂层闸阀的启闭件是闸板,闸板的运动方向与流体方向相垂直,进口刀形闸阀只能作全开和全关,不能作调理和节省。在运用不锈钢刀型闸阀时需注意,闸板有两个密封面,常用的形式闸板阀的两个密封面形成楔形、楔形角随阀门参数而异,通常为50,楔式刀型闸阀的闸板能够做成一个全体,叫做刚性闸板;也能够做成能发生微量变形的闸板,以改善其工艺性,补偿密封面视点在加工过程中发生的误差,这种闸板叫做弹性闸。

刀具涂层的原理以及特色

一、刀具涂层的原理

刀具涂层,它是在刀具耐性较高的基体上涂覆一层、二层甚至多层具有高硬度、高耐磨性、耐高温资料的薄层(如TiN、TiC等),经过化学或物理的办法在刀具外表构成某种薄膜,使切削刀具**全面优秀的归纳切削功能,然后满意高速切削加工的要求。刀具涂层与未涂层刀具相比,具有明显的优越性:它可大幅度进步切削刀具寿数;有效地进步切削加工功率;进步加工精度并明显进步被加工工件的外表质量;有效地削减刀具资料的耗费,下降加工成本;削减冷却液的运用,下降成本,利于环境保护。

二、刀具涂层的特色

1.选用刀具涂层技能可在不下降刀具强度的条件下,大幅度地进步刀具外表硬度,现在所能达到的硬度已挨近100GPa。

2.跟着涂层技能的飞速发展,薄膜的化学稳定性及高温抗氧化性愈加**,然后使高速切削加工成为可能。

3.光滑薄膜具有良好的固相光滑功能,可有效地改善加工质量,也适合于干式切削加工。

4.刀具涂层技能作为刀具制作的终工序,对刀具精度几乎没有影响,并可进行重复涂层工艺,刀具涂层

*三正常修补,如刀片呈现磨损,如刀片呈现软化的状况,在这个时分,磨刀操作是较为必要的,而磨刀一般都是经过磨刀机进行的,一般硬质合金刀片的磨刀时刻需要在10分钟以上,假如没有到达这个时刻就取出运用,那会愈加严重的损害刀片的寿数,由于刀片经过刀具涂层厂家的精心设计,自身就具有了高质量,且具有修理次数大大添加的能力,往往修理之后,寿数又可以添加到好像新款硬质合金刀片的运用寿数。所从种种方面,咱们都可以看出,正确的运用,刀具涂层关于刀片的寿数,关于经济效益,都将会有不小的影响,刀具涂层

刀具涂层有哪些类别

刀具涂层有哪些类别,分别给大家介绍一下

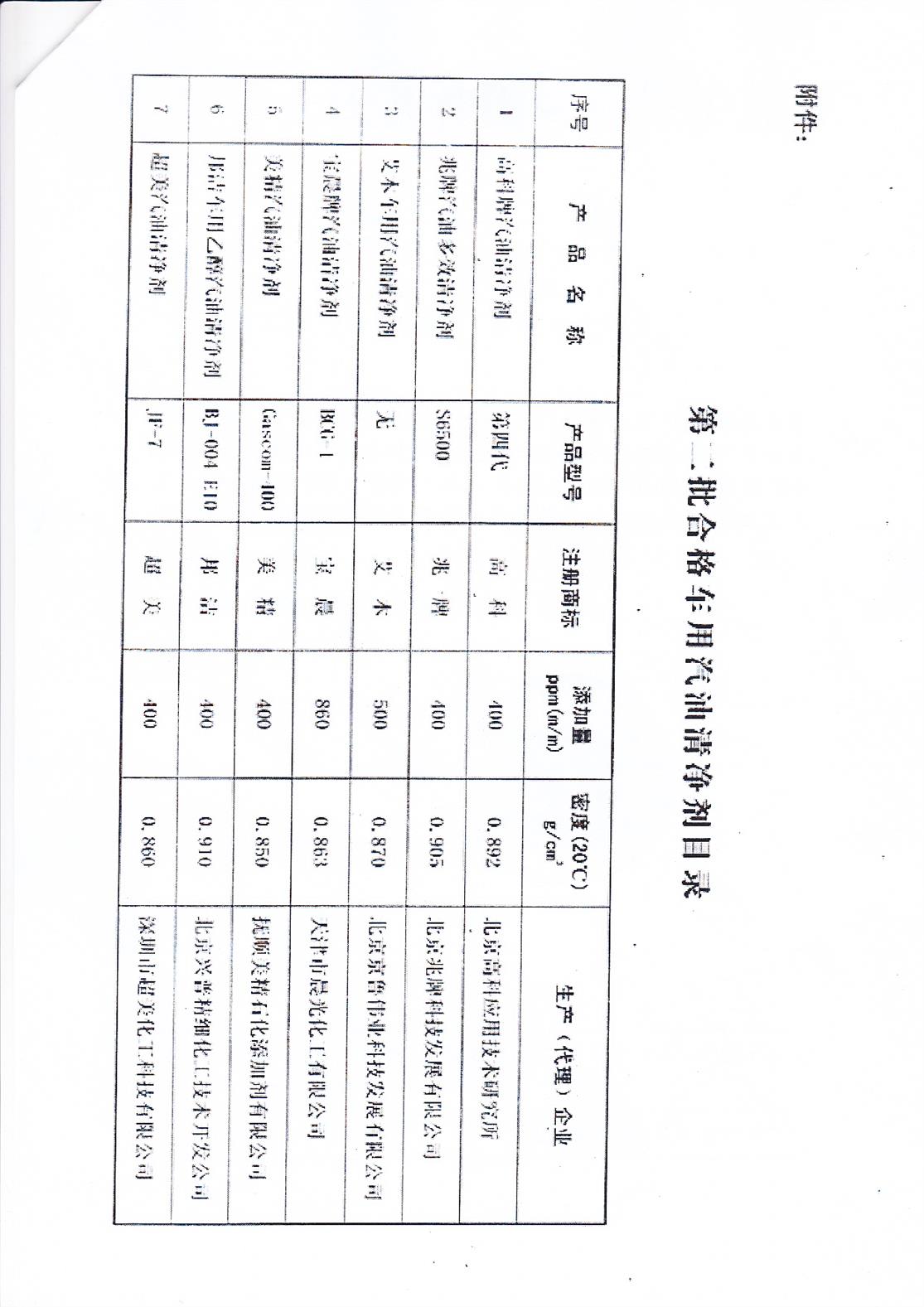

1.刀具涂层的氮化钛涂层:氮化钛是一种通用型PVD涂层,刀具涂层能够进步刀具硬度并具有较高的氧化温度。该涂层用于高速钢切削刀具或成形工具可**很不错的加工作用。

2.氮化铬涂层:涂层良好的抗粘结性使其在简单产生积屑的加工中成为涂层。涂覆了这种简直无形的涂层后,高速钢刀具或硬质合金刀具和成形工具的加工功能将会大大改进。

3.刀具涂层厂家叙述,金刚石涂层CVD金刚石涂层可为非铁金属资料加工刀具供给功能,是加工石墨、金属基复合资料、高硅铝合金及许多其它高磨蚀资料的抱负涂层(留意:**刚石涂层刀具不能用于加工钢件,因为加工钢件时会产生很多切削热,并导致发作化学反应,使涂层与刀具之间的粘附层遭到破坏)。

4.氮碳化钛涂层:氮碳化钛涂层中增加的碳元素可进步刀具硬度并**较好的外表润滑性,是高速钢刀具的抱负涂层。

5.刀具涂层的氮铝钛或氮钛铝涂层中构成的氧化铝层能够有用进步刀具的高温加工寿数。首要用于干式或半干式切削加工的硬质合金刀具可选用该刀具涂层。依据涂层中所含铝和钛的比例不同,AlTiN涂层可供给比TiAlN涂层较高的外表硬度,因而它是高速加工范畴又一个可行的涂层挑选,刀具涂层

刀具涂层介绍高硬模具加工正确运用的办法

在市场上许多购买高硬模具刀具涂层所出产的刀常大的丢失,为了让用户愈加好的去正确的运用,在这里我引荐几个正确的运用办法,期望用户可以谨记,防止呈现对自己丢失的状况发作。

宁波**耐新材料科技有限公司是2008年成立的高品质涂层专业公司。公司引进欧洲**的涂层设备,拥有一批专业的涂层人才,为您的产品提供可靠而稳定的品质。本公司为客户提供高品质的涂层,客户现场技术支持及完善的售后服务。宁波**耐新材料科技有限公司涂层提供专业的PVD(物相沉积)涂层服务,如DLC,H涂层,TiAlN,?TiN,?CrN等涂层。 PVD涂层广泛应用于切削类刀具、模具、汽车零部件及其它精密零部件等行业,给用户带来降低生产成本及提高生产效率。涂层优点:1)不改变被涂层产品尺寸;2)延长使用寿命;3)耐磨耐腐蚀;4)提高切削速度;5)降低刀具使用成本;6)降低摩擦系数。 我公司不断追求的质量、的服务,不断创新,精益求精,欢迎广大客户莅临指导,竭诚合作。

欢迎来到宁波**耐新材料科技有限公司网站,我公司位于“海上丝绸之路”东方始发港、中国优秀旅游城市—宁波市。 具体地址是浙江宁波镇海区公司街道地址,负责人是杨乐。

主要经营模具镀钛。

本公司技术力量强大,工程技术人员多名,具有多年的生产经验,工艺达到国内同行一流水平。性能先进的设备和制造精湛的工艺装备,确保产品质量趋于完美。

本页链接:http://www.cg160.cn/vgy-50582581.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

关于宁波**耐新材料科技有限公司

商铺首页 |

更多产品 |

联系方式

宁波**耐新材料科技有限公司是2008年成立的高品质涂层专业公司。公司引进欧洲**的涂层设备,拥有一批专业的涂层人才,为您的产品提供可靠而稳定的品质。本公司为客户提供高品质的涂层,客户现场技术支持及完善的售后服务。宁波**耐新材料科技有限公司涂层提供专业的PVD(物相沉积)涂层服务,如DLC,H涂层,TiAlN,?TiN,?..

- 我要给“连云港模具镀膜厂家 真空镀膜”留言

- 更多产品