- 产品描述

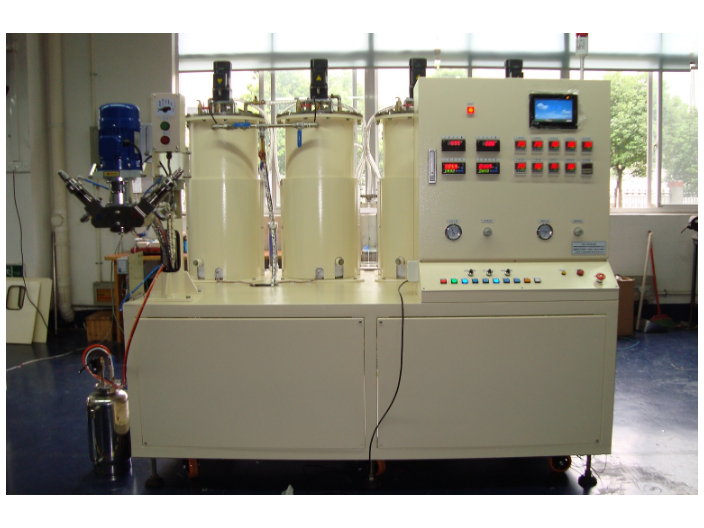

双液自动混合定量灌胶机有哪些优势特点?双液自动混合定量灌胶机采用了自动化的操作形式,减少了人工灌胶环节,自动化的移动平台,胶水的混合配胶出胶效率高,与传统的灌胶工艺相比较精确度高,自动化程度高,同时设备还采用了计算机编程控制,智能化程度高,简单易操作。双液自动混合定量灌胶机提高企业竞争力,客户争取订单也简单容易了,特别是些需要比较高的客户,其点胶的产品,一致性好,而且可以完成人工无法完成的点胶工艺,同时可以有效节约工厂面积。影响双液自动混合定量点胶机点胶效率的因素包括点胶使用压力大小。上海气动脉冲式双液自动混合定量点胶机品牌

双液自动混合定量灌胶机的泵体包括什么?螺杆泵:应用于有沉淀(含部分填充物)、腐蚀性不高、粘度小于30000CPS的胶水,螺杆泵是按迥转啮合容积式原理工作。螺杆泵主要工作部件是偏心螺杆(转子)和固定的衬套(定子)。由于该两部件的特殊几何开头分别形成单独的密封容腔。介质由轴向均匀推行流动。内部流速低,容积保持不变。螺杆泵压力稳定,因而不会产生涡流和搅动。它的较大特点是对介质的适应性强、流量平稳、压力脉动小、自吸能力高,这是其它任何泵种所不能替代的,而且在后期维护方面,螺杆泵只需更换定子(螺杆护套),这有效降低了成本。上海气动脉冲式双液自动混合定量点胶机品牌选择自动点胶机的时候首先要考虑的就是双液自动混合定量点胶机的稳定性和精度。

在自动化的加持下,减少了人工干预,降低了因人为因素导致的失误,从而提高了产品的一致性和合格率。在实际应用中,双液自动混合定量点胶机的作用不可小觑。在电子行业,它被广泛应用于集成电路的封装、电路板的粘接等环节。通过精确的点胶,能够确保电子元件的稳固连接,提高电子产品的可靠性和稳定性。在汽车制造领域,它用于汽车零部件的粘接和密封,如车窗玻璃的安装、发动机部件的密封等,**了汽车的安全性和舒适性。在医疗器械生产中,

高速双液自动混合定量点胶机使用步骤很多,一般经历丰富的操作工人会根据操作指南进行步骤的拆分,这样也方便自己记住每一个参数的调节过程,就算是在进行检查的时候也能够有序进行,才能使得机器运行的效果好而且满足持续加工的要求。在调试机器的时候,因为考虑到整个操作过程都是由工人在操作台上进行,所以需要保持点胶机平台的水平度,打好了平台的水平相当于完成了调试工作的一半内容,可想而知这是一个多么基础而重要的步骤,因为打好水平可以避免在操作过程中出现点偏或者是多胶或者少胶的情况。双液自动混合定量点胶机的应用范围包括电子行业。

在操作方面,双液自动混合定量点胶机充分体现了自动化的优势。操作人员只需在设备的控制系统中输入相关的参数,如胶水比例、点胶量、点胶速度、混合时间等,点胶机便能够自动完成后续的一系列操作。这不仅降低了操作人员的劳动强度,还减少了人为因素对产品质量的影响。而且,该设备通常还具备友好的人机交互界面,即使是没有太多专业知识的操作人员,也能快速上手,熟练操作。从适用行业来看,双液自动混合定量点胶机的应用范围较为。在电子行业,它用于电路板的组装、芯片的封装、显示屏的贴合等。双液自动混合定量滴胶机的双料半自动喷油线是由喷枪、供油管、输油泵等组成的一套完整的液压系统。上海精密双液自动混合定量点胶机供应商

双液自动混合定量灌胶机用于双组分胶水灌注设备。上海气动脉冲式双液自动混合定量点胶机品牌

混合后的液体再通过点胶阀准确地滴注到需要点胶的部位。整个过程完全自动化,*人工干预,提高了生产效率和点胶的精度。双液自动混合定量点胶机的优势是显而易见的。其一,它能够实现精确的定量点胶。通过**的计量泵和控制系统,可以精确控制每次点胶的量,确保点胶的一致性和稳定性。这对于一些对点胶精度要求较高的行业,如电子制造、医疗器械等,尤为重要。其二。自动混合功能使得两种液体能够充分混合均匀,保证了产品的质量。无论是胶水、油墨还是其他液体材料,都能在双液自动混合定量点胶机的作用下实现比较好的混合效果。其三,该设备具有高度的自动化程度,能够减少人工操作,降低劳动强度,提高生产效率。同时,它还可以与其他自动化设备进行无缝对接,实现生产线的全自动化。上海气动脉冲式双液自动混合定量点胶机品牌

上海亚哲电子科技有限公司由“日本”归国留学生创建于2007年,由于20年前在日本留学后就职于日本的一家当地企业,一段时间后发现在日本制造行业里面的机械化程度非常高,那么在我们中国的不久的将来,也一定会奔向这样一个机械化高度发达的时代,并且会有一个又一个的机械化、自动化潮流的涌现。因此毅然决然辞去在日本的高薪安逸的工作,回到祖国先后创建了“上海亚哲电子科技有限公司”和“上海远宇山电机有限公司”,开始了机械自动化的事业征程,也和日本的设备厂商建立了坚实的合作关系!

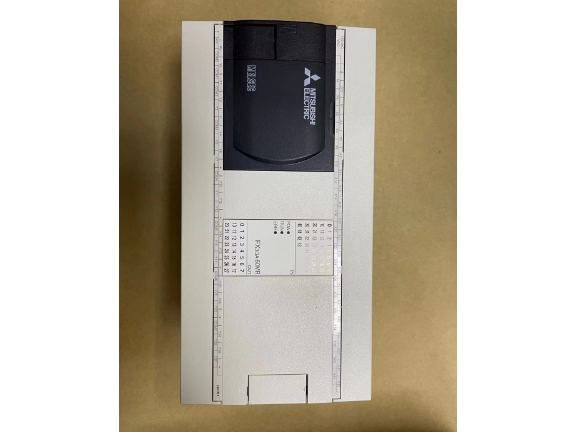

我公司主要产品为武藏点胶机、焊锡机、UV照射器、胶水产品等事业,以日本设备行业的厂商为后盾。

公司凭借专业的技术团队和完善的售后服务,坚持以客户的利益为中心,努力帮助客户降低生产成本,提高产品的品质和生产效率、奉行以人才、技术、质量、效率竭力满足国内各制造行业日新月异的发展。欢迎来到上海亚哲电子科技有限公司网站,我公司位于历史文化悠久,近代城市文化底蕴深厚,历史古迹众多,有“东方巴黎”美称的上海市。 具体地址是上海奉贤公司街道地址,负责人是许峰。

主要经营武藏点胶机|FA点胶机|UNIX焊锡机|双液点胶机。

单位注册资金:人民币 50 万元 - 100 万元。

本公司主营:武藏点胶机|FA点胶机|UNIX焊锡机|双液点胶机等产品,是优秀的电子产品公司,拥有较优秀的高中层管理队伍,他们在技术开发、市场营销、金融财务分析等方面拥有丰富的管理经验,选择我们,值得你信赖!

本页链接:http://www.cg160.cn/vgy-121813603.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 流水线机械手配套使用设备 自动生产线设备 先树人品 重庆钢厂除尘器部件 成都志恒川砼科技供应 自动焊接机器 堆垛机器人 自动生产线设备 服务精湛 云南N07718球座定做 真诚推荐 温州泓睿阀门供应 辽宁国产双较膜生产厂家 上海三及新材料科技供应 福州不锈钢水箱生产厂家 诚信为本 绍兴金贤供水设备供应 苏州摆线减速机怎么挑选 苏州飞得科机电供应 四川学校食堂长龙式洗碗机厂家推荐 欢迎咨询 广东省瑞宝厨具供应 青浦区耐用立式加工哪里有 客户至上 玉兆供 重庆**除尘器厂家电话 成都志恒川砼科技供应 重庆电机转子平衡机 值得信赖 苏州赛德克测控技术供应 贵阳纸盒割样机生产厂家 纸盒打样机

- 相关文章

- 上海喷墨式灌胶机批发 点胶机 上海亚哲电子科技供应上海自动锡焊设备品牌推荐 铸造辉煌 上海亚哲电子科技供应上海精密施胶机销售 日本设备厂 上海亚哲电子科技供应上海热风锡焊焊接设备采购 贴心服务 上海亚哲电子科技供应上海PLCC封装锡焊机供应商 推荐咨询 上海亚哲电子科技供应上海多出胶口点胶机品牌推荐 铸造辉煌 上海亚哲电子科技供应上海桌面式滴胶机品牌 创造辉煌 上海亚哲电子科技供应上海自动锡焊设备品牌推荐 诚信服务 上海亚哲电子科技供应上海落地式施胶机供应商 日本设备厂 上海亚哲电子科技供应上海定量点胶机采购 欢迎咨询 上海亚哲电子科技供应上海非标自动化打胶机定制 欢迎来电 上海亚哲电子科技供应上海流水线点胶机供应商 推荐咨询 上海亚哲电子科技供应

- 我要给“上海气动脉冲式双液自动混合定量点胶机品牌 服务为先 上海亚哲电子科技供应”留言

- 更多产品

江苏魔术百贴布厂家 欢迎来电 南通安柔家纺供应

江苏房地产模型定制 上海艺而山模型设计供应

广州花都区连接器密封圈液态硅胶模具供应商 广州佳泽硅胶科技供应

上海能源咨询ISO50004能源管理体系辅导服务第三方服务机构 上海沃砝节能环保科技供应

河南一川DSE培训课程辅导 服务为先 一川多元留学服务供应

阳江三防篷布厂家 刀刮布 东莞市汇元篷布制品供应

惠州阻燃篷布厂家 服务为先 东莞市汇元篷布制品供应

无锡戴尔存储哪家比较好 贴心服务 南京博延朗信息科技供应

黑龙江可燃气体气体报警器制造厂家 新沂中科宏信科技发展供应

上海市低压电器变频 来电咨询 上海菱恒自动化科技供应

河南连续监测与控制仪 真诚推荐 无锡华耀生物科技供应