- 产品描述

铸钢铸件制作的工艺流程清晰且严谨,主要步骤如下:1.模具设计与制造:根据铸钢件的设计要求,精确设计模具。选择合适的模具材料(如砂型、金属型等),确保模具的精度和耐用性。2.原料准备与熔炼:选用高质量的钢铁原料,并按比例混合其他合金元素。将原料放入熔炼炉中,加热**温使其完全熔化,形成液态钢水。3.浇注:控制熔炼炉的温度和钢水的质量,确保浇注前的准备充分。将液态钢水迅速、均匀地倒入模具中,避免产生气泡和夹杂物。4.冷却与固化:铸件在模具中自然冷却,液态钢水逐渐凝固成固态。冷却过程需根据铸件大小和形状合理安排,确保铸件内部组织均匀且无缺陷。5.脱模与清理:冷却凝固后,使用专业工具将铸件从模具中取出。去除铸件表面的砂砾、毛刺等杂质,提高铸件表面光洁度。6.后处理与检测:对铸件进行热处理、机械加工等后处理工艺,以改善其性能。进行尺寸测量、化学成分分析、金相组织观察等质量检测,确保铸件质量符合要求。归纳:铸钢铸件的制作工艺流程涵盖了模具设计与制造、原料准备与熔炼、浇注、冷却与固化、脱模与清理以及后处理与检测等多个关键步骤。每一步都需要严格控制和管理,以确保铸钢件的质量和性能。铸件的密封性能是许多应用的关键,凯仕铁的产品在这方面也有着出色的表现。浙江铸铝铸件

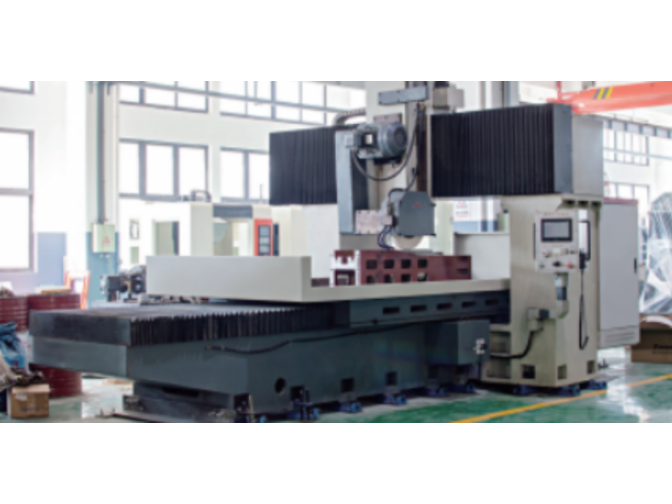

铸件,作为一种通过铸造工艺获得的金属制件,其*特性和工艺**不容忽视。铸件通常具有复杂的形状和精确的尺寸,能够满足各种工业和民用领域的需求。铸件的制作过程涉及模具设计、材料熔炼、浇注成型和后续处理等多个环节,每一个环节都需要精细把握,以确保铸件的质量和性能。铸件的表面通常光滑,但也可能根据具体需求进行加工或修饰,如打磨、喷漆等。铸件的材质多样,包括铁、钢、铜、铝等,这些金属材质赋予了铸件优异的机械性能,如高韧性、耐磨性等。同时,铸件的尺寸范围广阔,从小到精密零件,大到重型机械部件,都能通过铸造工艺实现。在工业生产中,多数应用于汽车、机械、船舶、航空等领域,成为这些行业不可或缺的重要部件。其*特的工艺**和广阔的应用前景,使得铸件在现代制造业中占据着举足轻重的地位。安徽机床行业铸件凯仕铁的铸件在抗冲击性能方面经过了严格的测试,确保在意外情况下也能保护设备的安全。

潮模砂铸、消失模铸件、壳型铸件、蜡模精铸铸件的区别主要在于材料、工艺、精度以及应用领域等方面。1.材料与工艺:潮模砂铸:使用潮模砂(硅砂与水、膨润土等混合)作为造型材料,通过压缩潮湿混合物形成铸型。消失模铸件:利用石蜡或泡沫模型,在干石英砂中振动造型,模型在浇注过程中气化消失。壳型铸件:采用强度高的热固性材料(如硅砂或锆砂与树脂的混合物)形成薄壳铸型。蜡模精铸铸件:以蜡料为原型制作铸件模型,表面蘸上耐火涂料和耐火砂后加热去除蜡料,再浇入金属液体。2.精度与表面质量:潮模砂铸:精度一般,表面质量较好。消失模铸件:精度高,表面质量优异,铸件无飞边、毛刺。壳型铸件:高精度,表面光洁度高。蜡模精铸铸件:具有非常高的精度和表面光洁度。3.应用领域:潮模砂铸:适用于生产高质量铁铸件和有色金属铸件。消失模铸件:适用于生产形状复杂、精度要求高的铸件,特别是灰铸铁和球墨铸铁等。壳型铸件:适用于各种金属中小型铸件的成批和大量生产。蜡模精铸铸件:广泛应用于航空航天、石油化工、兵器船舶等高精度要求的领域。4.成本与效率:潮模砂铸和壳型铸件通常成本较低,生产效率较高。消失模铸件和蜡模精铸铸件成本较高。

蜡模精铸铸件制作的工艺流程清晰而复杂,主要步骤如下:1.蜡模制作:使用CAD进行设计,通过3D打印、手工雕刻或数控加工等方式制作原型。将原型固定在注塑机上,注入熔融的蜡状聚苯乙烯,冷却后得到蜡模。2.蜡模修整与组装:对蜡模进行修整,确保表面光滑且符合要求的尺寸。将多个蜡模组装在一起,形成整体模具,并在内部加入钢制芯子以保持形状稳定。3.涂覆与加固:将组装好的蜡模浸入特定材料(如砂型、石膏或陶瓷)中,涂覆一层保护层。干燥后进行加固处理,如使用烘炉烘干,以提高耐热性和强度。4.熔蜡脱模:将加固后的模具置于熔蜡炉中加热,使蜡模熔化并从模具中流出,形成蜡模空腔。5.熔炼金属与浇注:选取适合的金属材料,熔化并进行精炼和调质处理。将金属液体精确地注入蜡模空腔中,直至填满所有空隙。6.冷却与后处理:等待金属冷却并凝固后,进行必要的后处理,如清洗、表面处理、热处理等。7.抛光、加工与检验:对铸件进行抛光和加工,以达到所需的平滑度和尺寸精度。进行必要的检验,如尺寸测量、表面质量和材料成分检测,确保产品符合要求。归纳:蜡模精铸铸件制作工艺流程从蜡模制作开始。 凯仕铁采用CAD/CAM技术辅助设计铸件,提高了设计的准确性和生产的效率。

壳型铸件是通过壳型铸造法生产的一种铸件,其制作工艺流程具有*特的特点和优势。以下是关于壳型铸件的详细介绍:1.工艺原理:壳型铸造法是一种精密铸造方式,其原理是将预热过的金属模板扣在装有树脂型砂的翻斗上,翻转翻斗使树脂砂落在模板上。树脂遇热即熔化,并粘结砂子,形成一层薄壳。然后,通过加热使薄壳硬化,起壳后得到铸型。2.特点:高精度:壳型铸造法采用特殊的铸造材料,制成的模具精度高,可以生产形状复杂、尺寸准确的铸件。表面光洁:壳型铸件表面光洁、无缺陷,避免了因砂芯的气孔、夹杂物、损伤等造成的铸件表面问题。材料性能好:壳型铸件在高温、高压、腐蚀等严酷环境下表现良好,适用于制造对材料性能要求高的零件。3.应用:壳型铸造法在航空航天、汽车制造、船舶等行业有着广泛的应用。例如,发动机缸体、汽车轮毂、泵壳、船舶零件和锅炉零件等都可以采用壳型铸造法生产。4.优势:与普通砂型铸造相比,壳型铸造法具有设备投资少、占地面积小、生产方便、生产效率高、铸造用砂量少、生产现场粉尘少、噪声小等优点。同时,壳型铸造法生产的铸件表面光洁度高、尺寸精度高、材料性能好,具有广阔的应用前景。综上所述。凯仕铁的铸件在耐水蚀性能方面进行了优化,适用于海洋或湿润环境中的应用。山东低压铸件

凯仕铁的铸件在重量和尺寸方面具有较高的精度,满足客户的定制需求。浙江铸铝铸件

球铁铸件和灰铁铸件在多个方面存在明显的差异,这些差异主要体现在以下几个方面:1.机械性能:球铁铸件因其球状石墨结构,具有较高的强度和韧性。相比之下,灰铁铸件的强度和韧性较低。例如,球铁铸铁的抗拉强度比灰铸铁和铸钢都高,甚至可以达到锻造碳钢的水平。同时,球铁铸铁的屈服强度也比灰铁铸件高,使得它成为机电产品重要零件的理想选择。2.铸造性能:虽然球铁铸件的铸造性能稍逊于灰铁铸件,但其可加工性能较好,且铁素体球墨铸铁的焊接性能也较好。这使得球铁铸件在制造过程中具有较高的灵活性和适应性。3.用途:由于球铁铸件具有优异的机械性能,它广泛应用于汽车、机床、动力机械等领域,特别是在需要强度高和韧性强的场合。而灰铁铸件则因其较低的成本和良好的铸造性能,更多地应用于一些对机械性能要求不高的场合。4.成本:球铁铸件的制造成本通常**灰铁铸件,这是由于球墨铸铁的生产过程需要更多的材料和工艺步骤。然而,考虑到球铁铸件的高性能和广泛应用,这种成本差异通常是可以接受的。5.综上所述,球铁铸件和灰铁铸件在机械性能、铸造性能、用途和成本等方面存在明显差异。选择哪种铸件取决于具体的应用需求和预算限制。 浙江铸铝铸件

凯仕铁金属科技(江苏)有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在江苏省等地区的机械及行业设备中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的**下,全体上下,团结一致,共同进退,齐心协力把各方面工作做得较好,努力开创工作的新局面,公司的新高度,未来凯仕铁金属科技供应和您一起奔向较美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

凯仕铁金属科技(江苏)有限公司(以下简称Casteks)成立于2013年,由一群曾任职于**各行业头部企业高层的团队成员创立,拥有丰富的现代化管理经验和行业**的技术支持。他们带着对铸件**装备制造行业应用的深厚理解和对未来技术革新的热忱于2019年正式接手苏州铸件厂和其控股的子公司(苏州沙特卡铸造有限公司,以下简称“STK”)的全面管理工作。苏州铸件厂成立于1965年,在1995年与日本Sodics、Towa、KGK兼松共同成立苏州沙特卡铸造有限公司(STK),长期担任苏州铸协的会长单位,对苏州乃至江苏的铸造行业发展起到了至关重要的作用。得益于近60年的发展,STK拥有雄厚和专业的铸件生产与技术开发能力,在铸造行业内积累了深厚的声望。Casteks和STK团队成功地将现代化管理理念与行业专业经验**地结合在一起,公司拥有一支高素质、专业化的技术团队,包含30多位技术研发和管理人员,其中硕士及以上学历4人(EMBA3人),中**工程师职称4人,**技工4人,拥有30+的**证书,年产值近2亿元。

欢迎来到凯仕铁金属科技(江苏)有限公司网站,我公司位于园林景观其*特,拥有 “中国园林之城”美称的苏州市。 具体地址是江苏苏州昆山市公司街道地址,负责人是叶云龙。

主要经营机床铸件电梯铸件|**装备铸件|农业机械铸件|汽车零部件铸件。

单位注册资金:人民币 200 万元 - 300 万元。

本公司在机械产品这一领域倾注了无限的热忱和激情,公司一直以客户为中心、为客户创造**的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!

本页链接:http://www.cg160.cn/vgy-118940252.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 辽宁两工位平衡机厂家 诚信服务 苏州赛德克测控技术供应 韶关酒店餐厅长龙式洗碗机采购 欢迎咨询 广东省瑞宝厨具供应 LJ-RF-6000W 增材 晋城截齿激光熔覆设备 南京专业龙门加工中心 欢迎咨询 全弗智能装备供应 上海快速烘干机功率 上海威士机械供应 上海车灯注胶机直销 客户至上 上海大项科技供应 座椅 座椅静载荷测试 座椅强度检测设备 东莞镂空CO2激光切割机厂家精选 欢迎咨询 东莞市恒好激光科技供应 湛江工业离心风机电话 欢迎来电 常州市科洛普机电科技供应 茂名天然气隧道炉 耐火材料燃气隧道炉生产厂家 大型 江西N06625球座源头厂家 推荐咨询 温州泓睿阀门供应 浙江烘干隧道炉 非标定制 高温烧结隧道炉

- 我要给“浙江铸铝铸件 凯仕铁金属科技供应”留言

- 更多产品

河南清洗机优势 张家港市**沃科技供应

丽水钻攻双工位一体机 浙江利硕自动化设备供应 浙江利硕自动化设备供应

安宇泰次氯酸工厂直销 上海安宇泰环保供应

宁波加工双工位 浙江利硕自动化设备供应

无锡企业视频监控怎么查看 来电咨询 无锡森奕成智能科技供应

深圳内部电池短路试验机按需定制 欢迎来电 深圳瑞佳达新能源科技供应

浙江垂直电动位移台有哪些 值得信赖 上海激谱光电供应

北京钢丝网片批发 宁波井田钢网制品供应

佛山专精特新公司收购哪家便宜 深圳市永富源知识产权服务集团供应

佛山工程液压缸批发 欢迎咨询 佛山市长茂液压机械制造供应

上海进口家居仓储配送供应链服务公司 上海喜事达供应链管理供应