- 产品描述

LR-133型锌基铬盐水基涂液

一、前言锌基铬盐涂膜,是当今世界表面处理替代镀锌、热喷锌等进行表面防腐的**,是表面处理行业中具有划时代意义的产品。我司采用****技术配方及国外优质原料研制生产的LR-133,在技术上有重大突破,是替代进口的产品。二、产品概述该涂液是由A、B、C三种组份构成:LR-133A:主要为**细片状Zn、**细片状Al及乙二醇类化合物构成的银浆状物。LR-133B:为涂液的溶剂组份,主要为含有Cr6+的橙红色水溶液。LR-133C:为涂液的增粘组份,主要为纤维素类白色或微黄色粉末。三、性能特点成膜为银白色,表面光洁度佳,高耐腐蚀性,再涂性好。技术指标:

PH

3.8-5.2

Cr6+

25g/L

粘度

根据加工工件的不同配置粘度

使用温度

22±2

以上参数为工作液指标

四、涂液配制1 配制工艺1.1 涂液配制LR-133锌基铬盐(DACROMET)的配比。A剂:16公斤B剂:24公斤(喷涂时可适当增加B剂含量)C剂:可根据不同施工要求定1.2 在配置前,先用间接的水浴方式把称量好的A剂和B剂的温度保持在25±2,再使用变频搅拌机,充分搅拌A剂,使金属浆料完全分散均匀。1.3 把B剂慢慢地加入到正在搅拌中的A剂桶内,此时桶内温度会慢慢上升,当温度达到35时,开动制冷装置保持温度在35左右搅拌。1.4 待B剂加入,搅拌机连续快速搅拌1-2小时后,再加入C剂,若C剂有结块时,必须将之弄成粉状后再慢慢加入。(加入时温度不应**30,**30时C剂不易溶解)再继续搅慢速搅拌8小时,以利于达克罗涂液熟化和消泡。1.5 搅拌完成倒入浸槽浸涂时,必须使用80目不锈钢滤网过滤。1.6 现场浸涂槽必须具备温控装置,使涂液温度保持在22±2(温度酞高,涂液容易老化,且影响粘度),涂液必须保持循环流动,以保持分散均匀和防止沉淀。五.涂覆工艺1 除油脱脂有油的工件必须**行表面除油脱脂,方法有三种:高温除油;中性水基脱脂剂除油;二氯甲烷等**溶剂除油。2 除锈除毛刺凡是有锈或有毛刺的工件严禁直接涂覆,必须通过除锈除毛刺工艺,此工艺用抛丸喷砂方式进行,酸洗除锈会影响达克罗涂层的耐蚀性。3 涂覆经过除油除锈的清洁工件必须尽快通过刷涂,浸涂,或喷涂的方式进行表面涂覆。4 预烘通过前处理达克罗液涂覆后的工件必须尽快在80150的曲线温度下,预烘8-15分钟(根据工件吸热量定),使涂液水份蒸发,流平均匀。5 烧结预烘后的工件必须在310-340的高温下烧结,时间为20-40min(根据工件的吸热量定),也可适当提高温度来缩短烧结时间。六、 注意事项1.不应使其它化学药品如:各种酸、碱盐等混入涂液中,因为这些物品能活化涂液中的锌铝片,使涂液老化。2.在使用过程中要注意避免日光与紫外线长时间照射,如果长时间照射会加快涂液老化,发生聚合,胶凝。3.对涂液的温度管理很重要,在使用过程中涂液温度变化会影响涂液粘度变化,而涂液粘度变化会影响零部件的涂覆量,所以涂装过程中要调整好温度,粘度,离心机甩干工艺三者之间的关系。4. 不同的涂覆方式,粘度的要求不一样,喷涂取低值,浸涂取高值。七、 储存与包装1. LR-133A液为16kg铁桶包装;LR-133B液为24kg塑桶包装;LR-133C为小铁桶包装。(特殊情况进行大桶包装)2. 20条件下,A 、B组份的储存期为六个月,配制好的涂液使用期为30天,在不断加新生态涂液的情况下可继续循环使用,不使用时在15以下保存。

中海朗润为中海油常州涂料化工研究院下属事业部,以水性可剥离涂料,水性隔热涂料,低温自干涂料,水性高温烘烤涂料,水性树脂,水性有铬达克罗,水性环保无铬达克罗及醇醚类绿色环保溶剂等产品为主的技工贸为一体的公司。专业配套东风汽车,**企业,汽车配件,铁路,高铁配件,压缩机等众多国内外**企事业客户。积累了丰富的行业经验。

欢迎来到张家港保税区朗润**贸易有限公司网站,我公司位于园林景观其独特,拥有 “中国园林之城”美称的苏州市。 具体地址是江苏苏州公司街道地址,负责人是王峰崎。

主要经营水性环保达克罗、水性自干漆、水性烘烤漆、醇醚酯溶剂PNB。

单位注册资金:人民币 10 万元 - 30 万元。

本页链接:http://www.cg160.cn/vgy-105366693.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 鑫艺达通风设备 海口角铁法兰风管 鑫艺达环保 地下室排风 鑫艺达通风设备 澄迈县不锈钢风管厂 定安县消防排烟工厂 鑫艺达环保 免费设计 五指山通风管道加工厂 日产6000方 和众风管加工厂 琼中黎族苗族自治县降温通风设备 鑫艺达通风设备 定安县地下室新风设计安装 竭诚为您服务 鑫艺达环保 屯昌县圆形风口加工 乐东黎族自治县消防管道厂家 鑫艺达环保 免费设计 万宁风机施工 全新生产线 五指山地下室排风 鑫艺达环保 免费上门测量设计 儋州风口工厂 鑫艺达环保通风 竭诚为您服务

- 相关文章

- DOW陶氏二丙二醇甲醚DPM 木器漆成膜助剂 香薰定香剂 分散剂 现货 中海朗润 优级品节能降本易施工替代岩棉油田石化管道锅炉储罐隔热用水性保温涂料船舶工程 海洋陆上石化平台防飞溅污染 水性临时防护可剥离涂料133冲压件铁路高铁紧固件用高盐雾锌铝涂层 水性达克罗涂层水性黑色 钢桶五金件 低温烘烤涂料 附着力强耐溶剂丙二醇甲醚丙酸酯PMP 油漆涂料 油墨用环保溶剂水性烘烤金属漆 五金件 汽车配件 钢桶 达克罗面涂丙二醇丁醚PNB水性涂料助剂 高沸点低挥发溶剂水性五金金属烤漆漆烘干漆钢桶套色漆耐溶剂型水性无铬环保锌铝达克罗 高盐雾 高铁汽车配件 刹车盘 紧固件二乙二醇己醚DEGH 乙二醇己醚EGH工业清洗剂 丝网印刷溶剂 聚结剂二乙酸酯DBA 高沸点低挥发性烤瓷高温涂料用环保溶剂

- 我要给“水性有铬达克罗 环保 高盐雾 涂装 紧固件发动机汽车配件配件盐雾”留言

- 更多产品

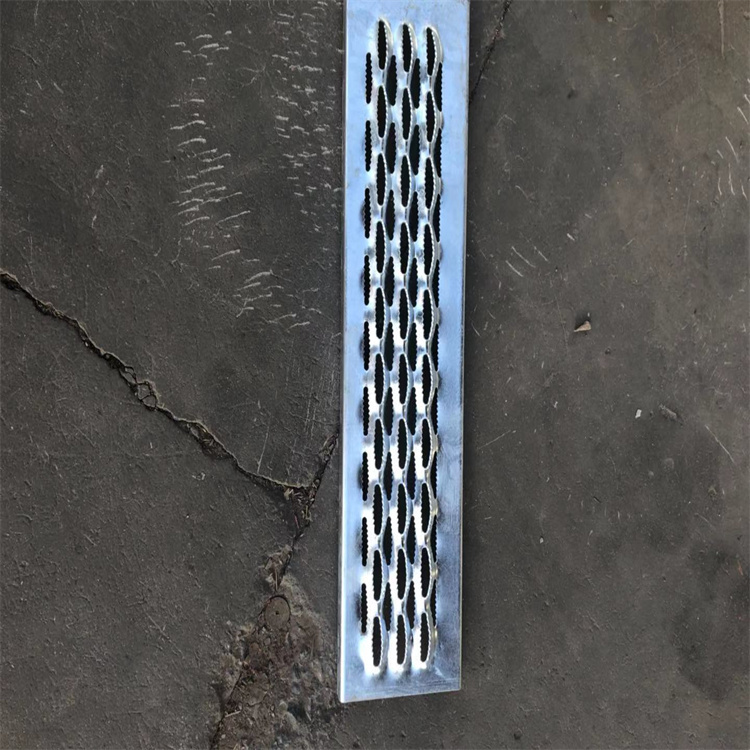

河北穿孔板网厂家供应台湾过滤槽筛板台北楼防爬架安全网

广卓钎焊铜铝鼻DTLQ-16平方焊接牢固 堵油铜接线端子

磁电传感器MPS系列接近开关 常开型常用型磁接近开关 记忆型磁接近开关 自锁型磁性开关 自动安全开关

导电浆料--压电陶瓷银浆

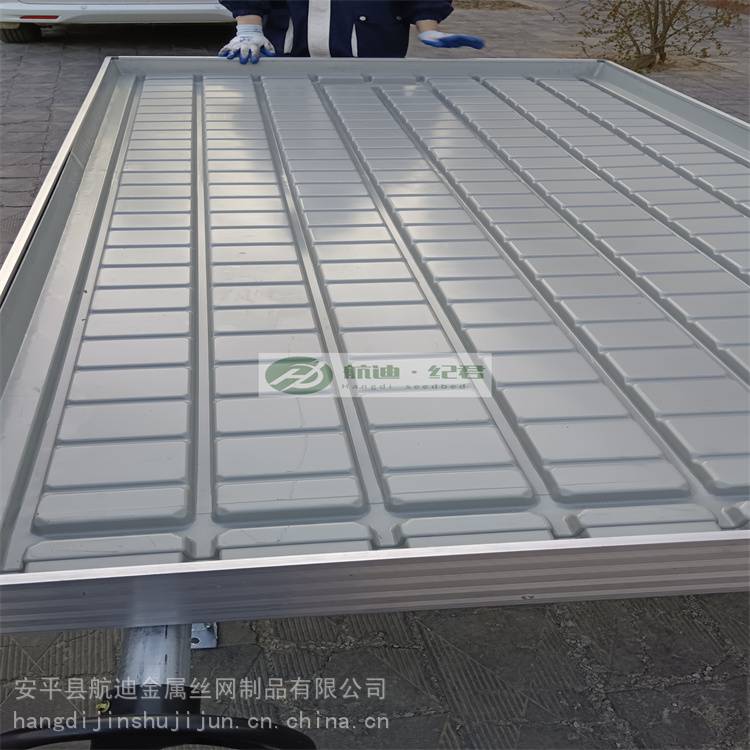

定制出口室内多层货架式轨道育苗床 移动潮汐ABS苗床

河北穿孔板网厂家供应海南门头装饰网海口装饰冲孔板

家具椭圆管塞60x30,塑料堵头,钢管内塞,盖帽塞

河北穿孔板网厂家供应福建圆孔筛板福州装饰屏蔽网

磁电传感器IPS系列电感式接近开关 无触点开关 无触点行程开关

英鹏防爆柜45加仑弱酸弱碱安全感化工厂防爆柜

河北穿孔板网厂家供应广东锰钢筛板广州铁皮筛板