- 产品描述

至于模具设计的保修政策,虽然国家层面没有专门针对模具行业的发展政策,但各省市根据当地实际情况出台了相关政策,重点布局了模具产业数字化升级、材料研发以及产业融合培育等方面。这些政策内容体现了市场拓展、研发和特精专精三大方向。具体到供应商,他们所提供的保修政策可能包含模具使用周期内的免费维修、更换损坏部件或者提供相应的技术升级等内容。由于不同供应商可能会有不同的保修条款,因此具体内容需要与供应商确认。总之,在选择模具设计供应商的时候,消费者应当仔细考量供应商的技术支持和售后服务能力,同时也要对保修政策的具体内容进行了解,以确保在模具使用过程中能够得到充分的**和支持。模具设计需要考虑产品的适应性和多样性。宁波专业模具设计厂家

合理的冷却系统设计:在模具设计中,要考虑冷却系统的设计,以确保模具在生产过程中的温度控制,从而保证产品的性能。考虑成型工艺的影响:在模具设计过程中,要考虑成型工艺对产品质量和性能的影响,如注射速度、压力、温度等参数的调整,以确保产品的性能和质量。与模具制造商密切合作:在模具设计过程中,要与模具制造商保持密切沟通,确保模具制造过程中的问题得到及时解决,从而提高模具质量和性能。制定严格的质量控制标准:在模具设计和生产过程中,要制定严格的质量控制标准,并对生产过程进行监控和检查,确保模具质量和性能符合要求。不断优化模具设计:在模具使用过程中,要根据实际情况对模具进行优化和改进,以提高模具的质量和性能。上海注塑模具设计培训在设计中,模具的耐磨性、耐腐蚀性和抗疲劳性是需要考虑的重要因素。

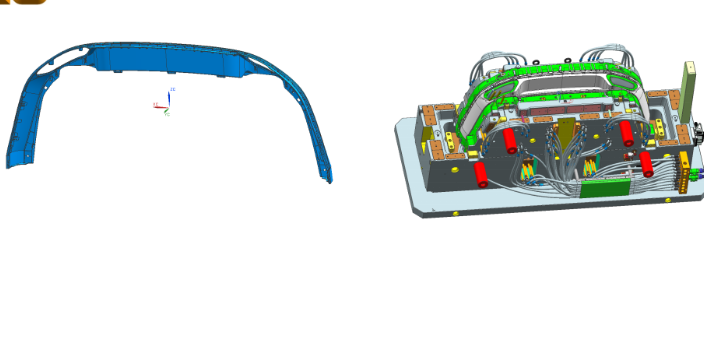

在模具设计中,模具需要与注塑机、压铸机等其他设备配合工作。以下是一些关于如何实现这些设备之间配合的关键方面:尺寸和容量匹配:模具的尺寸和容量应与注塑机或压铸机的工作能力相匹配。这包括模具的闭合高度、宽度和厚度,以及注塑机或压铸机的注射压力和锁模力。接口和连接:模具需要与注塑机或压铸机的接口和连接部分相匹配。这包括模具的定位环、浇口套等与注塑机喷嘴的对齐,以及模具的冷却水接口与注塑机的冷却系统相连。**出和脱模机构:模具的**出和脱模机构需要与注塑机或压铸机的**出系统相匹配。这包括顶针的位置、大小和数量,以及**出行程和速度的调整。

模具设计行业的主要需求包括:高精度和高稳定性:模具需要具有高精度和高稳定性,以确保产品的质量一致性和可靠性。复杂形状的设计能力:模具设计师需要具备复杂形状的三维建模和分析能力,以满足产品设计的要求。材料选择和工艺优化:模具设计师需要根据产品的特性选择合适的材料,并进行工艺优化以降低成本并提高生产效率。快速响应和灵活性:模具设计师需要能够迅速响应客户需求并提供灵活的解决方案。自动化和数字化技术应用:随着工业4.0的发展,模具设计行业越来越注重自动化和数字化技术的应用,以提高生产效率和质量。在模具设计中,如何预测和控制模具的磨损和维修问题?

模具的生产和使用确实可以符合环保要求,并且可以使用可回收或可持续的材料。模具行业在追求高效生产的同时,也日益重视环保问题。采用绿色材料和节能技术是实现环保目标的重要途径。具体包括以下几点:绿色材料的使用:绿色材料应具备低污染、低耗能、低成本的特性,并且在加工过程中无污染或少污染。例如,可以选择优良镜面模具钢来加工型腔,并辅以良好的抛光手段。此外,直接使用不锈钢材料加工防腐的模具,以替代电镀工艺,也是一种环保的选择。节能技术的应用:模具制造企业应采用高效节能的设备,如电动机、气动元件、液压元件等,并安装智能控制系统以提高生产效率和能源利用率。同时,回收利用能源也是减少环境影响的有效方法。模具设计中如何考虑模具的加工制造工艺和成本?上海注塑模具设计培训

如何与其他相关行业(如汽车、电子、航空航天等)协同发展,提高模具设计的技术水平和应用范围?宁波专业模具设计厂家

优化设计:通过计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,可以提高模具设计的效率和精度,从而降下,制造成本。使用高性能材料:选择适合的模具材料,可以提高模具的耐用性和使用寿命,减少更换模具的频率,降低生产成本。提高模具制造精度:通过精确的设备和工艺,可以提高模具的制造精度,减少废品率,降低生产成本。采用快速成型技术:快速成型技术可以缩短模具制造周期,提高生产效率。实施精益生产:通过消除浪费,提高生产效率,降低生产成本。加强员工培训:提高员工的技术水平和操作技能,可以提高生产效率,降低生产成本。引入自动化设备:通过引入自动化设备,可以减少人工操作,提高生产效率,降低生产成本。优化生产流程:通过对生产流程的优化,可以提高生产效率,降低生产成本。宁波专业模具设计厂家

宁波金韩模具设计有限公司创建于 2021年,公司坐落于素有“模具之都”的浙江宁波,其总经理拥有20年以上的汽车模具设计制造经验,在业内享有良好的声誉,公司现有员工20多人,其中研发、设计和工程技术人员15多人。

金韩秉承“高效,创新,拼搏,共赢”的企业精神,坚持“以人为本,开拓创新,共谋双赢”的发展思路,为国内外新老客户提供质优的产品和尽善尽美的服务,为中国制造走向中国智造提供博威方案和智慧。欢迎来到宁波金韩模具设计有限公司网站,我公司位于“海上丝绸之路”东方始发港、中国优秀旅游城市—宁波市。 具体地址是浙江宁波宁海县公司街道地址,负责人是金欢。

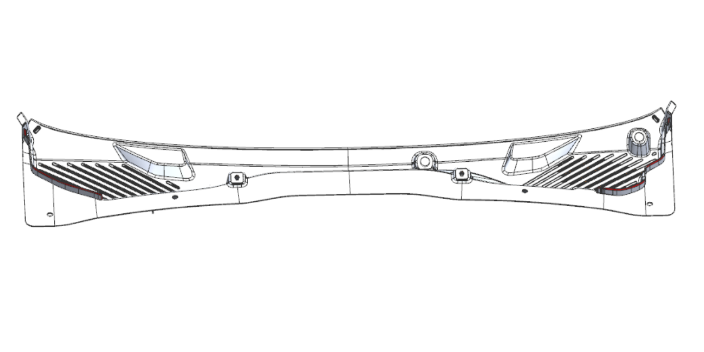

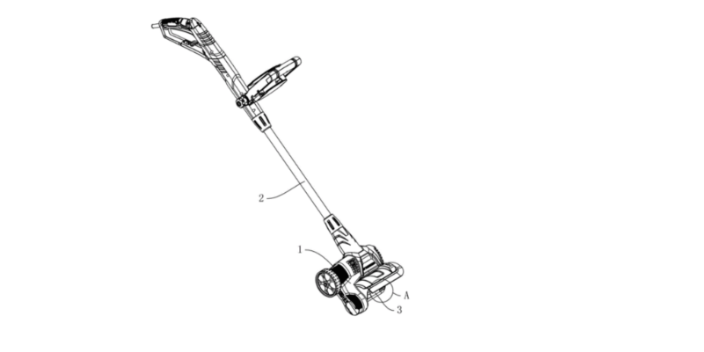

主要经营汽车模具设计|家电模具设计|模具设计|产品设计。

单位注册资金:人民币 10 万元 - 30 万元。

本公司技术力量强大,工程技术人员多名,具有多年的生产经验,工艺达到国内同行一流水平。性能先进的设备和制造精湛的工艺装备,确保产品质量趋于完美。

本页链接:http://www.cg160.cn/vgy-104559384.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 我要给“宁波专业模具设计厂家 宁波金韩模具设计供应”留言

- 更多产品