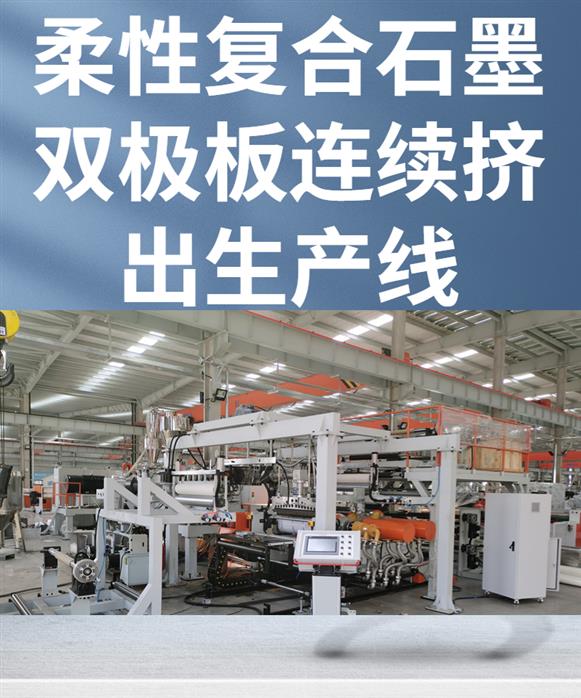

- 产品描述

pp石墨双较板生产线的双模改为单模,模具加工难度降低,同时降低模具成本;模具精度提高后产品精度提高;一台模压设备可同时生产阴、阳两片较板;模压完成后移至外部取废料和清洁模具,有效提高生产效率。

pp石墨双较板生产线的生产流程:

石墨块开料>切片>将石墨板投入浸渍主压力炉中>抽真空至-0.08MPA(2小时)>将副浸渍炉中树脂抽入主压力炉中>向主压力炉中加压至0.3MPA 8小时>取出石墨板>将石墨板放入烤箱中(120℃下,11小时;130℃下,0.2小时;)>取出冷却至室温>较板流道雕刻>阳极板密封槽丝印>阴、阳极板粘接,嵌入电极片>放入烤箱150℃下1小时。其中:副压力浸渍炉中将浸渍剂与固化剂1:1混合,投入副压力浸渍炉中。

pp石墨双较板生产线生产的pp石墨双较板作为燃料电池的关键组件之一,其主要作用是分配反应物气体、输运反应物产物、收集并传导电流、支撑膜电极、传递多余热量等。因此,双较板需要具备如下性能要求:

1、为保证多余热量的散出,电池温度分布均匀,较板材料必须是良好的导热材料;

2、为减少热量的产生,提高电池发电效率,较板材料需具备较高的导电率,同时较板面接触电阻需尽可能小;

3、氢气和氧气不能混合,要求较板必须严格分离阴阳极反应物的特性,具有良好的阻气性;

4、双较板起到向阴极提供氧化剂和向阳极提供还原剂的作用,要求反应物能够顺利地通过较板表面且供给均匀分配,反应产物能够通畅排出避免造成堵塞水淹等不良现象。

pp石墨双较板生产线的特点:

1、可实现pp石墨双较板生产,接受定制产能;

2、胶线精度高;

3、CCD视觉系统:可实现定位/尺寸测量/二维码扫码/较板规格/较板缺陷检测;

4、点胶移动重复定位精度高,涂胶精度高,适应胶水粘度;

5、双较板贴合重复定位精度高,保压压力精度高;

6、温控系统:温控精度±1摄氏度;

8、高速自动扫描胶线检测系统,测试精度高;

9、产线标配:非接触式测高系统,气动吸附平台,点胶头校正系统,智能供胶系统,精密点胶系统等功能,信息化管理系统,智能流体控制系统;

10、产品/胶水可追溯化,监测数据实时上传;

11、可选配气密性检测系统:单较板气密性检测、双较板气密性检测功能模块。

pp石墨双较板生产线的控制系统设有手动半自动两种工作方式。设有可挪动控制柜,便于操作。能够调整限压限程定位工艺动作。液压系统采用二通插装阀集成系统,电器系统采用集成电路控制(也可选配PLC可编程控制器)动力系统装置,便于维护维修。pp石墨双较板生产线具备简易化的编程逻辑,多段速运行支持一条执行指令即可完成,位置和速度参数可以设定,减少了程序编写。

pp石墨双较板生产线的具体流程:

1、材料准备:带材的选择一般有两种,一种是预先做过涂层处理的带材,一种是未经涂层处理的带材。

2、成型与分割:带材清理后,便会进行成型和分割,生产出阴极板和阳极板。

3、质量检测:单片的较板制造完成后,对每片较板进行质量检测,判断脊和沟的尺寸、厚度和误差是否满足设计要求。

4、激光焊接:满足质量要求的阴阳极板在这一步中,通过激光焊接焊接在一起,构成一个完整的双较板。

5、涂层处理:随后,双较板会被进行涂层处理,来提高双较板的耐腐蚀性能。

6、密封:在双较板上设计好的密封槽内填入密封材料。

我们公司以客户的满意度为标准,专注细节,坚守承诺,快速行动!用现代化的企业管理制度打造出一支优良的员工队伍,可为客户提供个性化的服务。

金韦尔机械有限公司是制造塑料板材、片材、流延膜挤出生产线的高科技企业。公司现有两个生产基地,分别位于风景秀丽的苏州太仓和盐城大丰,两个基地共有建筑面积216000多平方米,总注册资本金3000万,可年产各类挤出生产线600余条,具备**大型、重型挤出生产线的装备制造能力。金韦尔机械致力于打造科技型企业。拥有一支集管理、生产线设计研发、制造、调试运行、售后服务及技术培训于一体的成熟团队,为客户提供项目可行性研究、方案论制作、生产线制造、设备调试、操作培训、售后维护等全方面、率、高品质的服务。现金韦尔公司拥有专职研究员2人,挤出机械6人,15人,各类技术研发人员26人,高中级技师60余人,其中本科及以上员工占员工总人数的40%,拥有60多项发明**以及实用新型**,是国家认定的。近年来,公司积开展与大学、研究院所、科研机构、学术成员的合作,先后研发制造了许多科技含量高的定制设备,金韦尔的研发能力、精密加工能力得到了业界广泛认可。

欢迎来到江苏金韦尔机械有限公司网站,我公司位于有“东方湿地之都”之称的淮剧主要的发源地—盐城市。 具体地址是江苏盐城大丰市公司街道地址,负责人是刘经理。

主要经营片材生产线。

本公司在机械产品这一领域倾注了无限的热忱和激情,公司一直以客户为中心、为客户创造**的理念、以品质、服务来赢得市场,衷心希望能与社会各界合作,共创成功,共创辉煌,携手共创美好明天!

本页链接:http://www.cg160.cn/vgy-103919078.html

以上信息由企业自行发布,该企业负责信息内容的完整性、真实性、准确性和合法性。阿德采购网对此不承担任何责任。 马上查看收录情况: 百度 360搜索 搜狗

- 产品推荐

- 江岸区自动售卖机联系电话 服务为先 武汉酷创科技供应 苏州电力工业无人机电话 客户至上 阿诺德绝缘材料技术供应 山东直销管端成型机分类 值得信赖 苏州博玛特自动化设备供应 甘肃多功能离心机推荐厂家 欢迎咨询 江苏兴科制药设备制造供应 温州小型平面研磨机保养 温州市百诚研磨机械供应 河南高剪切胶体磨有哪些 启东市华宇机械制造供应 四川连续式回转窑厂家定制 江苏新江南炉业科技供应 捆绑扎带枪销售厂 信息推荐 深圳市施威德自动化科技供应 青岛进口毛细管电泳仪厂家直销 上海通微分析技术供应 四川微型管端成型机厂家 诚信经营 苏州博玛特自动化设备供应 成都托辊厂家有哪些 欢迎咨询 成都德利得传动机械供应 重庆重机机头火机袋贴袋机 东莞乾清自动化缝纫设备供应

- 相关文章

- 长沙PET双螺杆挤出设备 双螺杆PET挤出机 技术服务支持合肥PET双螺杆挤出设备 金韦尔机械 可去客户现场参观长春PET片材生产线 金韦尔机械 设备性能优异济南EVA胶膜生产线厂家电话 金韦尔机械 技术服务支持长沙太阳能eva胶膜厂家 金韦尔机械 质量可靠eva胶膜上市公司 金韦尔机械 设备性能优异南京胶膜eva生产线厂家电话 金韦尔机械 一站式服务贵阳eva胶膜原材料厂家电话 金韦尔机械 质量可靠广州胶膜eva生产线厂家 金韦尔机械 操作简单海口TPU流延膜生产线厂家电话 金韦尔机械 质量可靠贵阳TPU雾面膜透明膜生产线厂厂 金韦尔机械 操作简单TPU雾面膜透明膜生产线公司 金韦尔机械 质量可靠

关于江苏金韦尔机械有限公司

商铺首页 |

更多产品 |

联系方式

金韦尔机械有限公司是制造塑料板材、片材、流延膜挤出生产线的高科技企业。公司现有两个生产基地,分别位于风景秀丽的苏州太仓和盐城大丰,两个基地共有建筑面积216000多平方米,总注册资本金3000万,可年产各类挤出生产线600余条,具备**大型、重型挤出生产线的装备制造能力。金韦尔机械致力于打造科技型企业。拥有一支集..

- 我要给“咸阳pp石墨双较板生产线 设备性能好”留言

- 更多产品

相关分类